-

- 雜志類目(編輯計劃)/li>

- 雜志類目(投稿服務)/li>

- 全站底部/li>

- 移動應用描述/li>

- 雜志類目(編輯簡介)/li>

- 雜志類目(編輯計劃)/li>

- 視頻/li>

- 管窺擠出精品/li>

- 默認分類/li>

- 求購

- 供應

- 視頻

- 宣傳矩陣

-

螺桿擠出機生產線研究

羅京科,李志杰

(上海英科實業有限公司,上海201417)

摘要:針對廢舊聚苯乙烯泡沫(簡稱EPS)塑料來源廣泛、物料性能不穩定、含有金屬和非金屬雜質、含有阻燃劑和發泡劑、含水量高的特性,從設備配置、生產工藝和維護使用的角度提出有效的改進方法和完善措施,設計了適應性廣、產量高、能耗低、較低剪切速率、較高塑化能力、經濟效益顯著的雙螺桿擠出機生產線。

關鍵詞:廢舊EPS塑料;雙螺桿擠出機;生產工藝

中圖分類號:TQ320.663 文章編號:1009-797X(2019)04-0039-06

文獻標識碼:BDOI:10.13520/j.cnki.rpte.2019.04.007

1 廢舊EPS塑料再生造粒的瓶頸

自人類發明塑料以來,全球已經生產了83億t塑料制品,這些制品中有63億t使用后被廢棄成為了廢舊塑料,其中只有5.7億t廢舊塑料被回收再利用,剩余50多億t廢舊塑料被拋棄在全球的各個角落[1]。目前全球每年產生廢舊聚苯乙烯泡沫(EPS)塑料約580萬t,其中中國每年產生約180萬t,除少數發達國家以外,大多數國家的廢舊EPS泡沫塑料并沒有得到有效的回收和利用,造成了嚴重的資源浪費和環境污染[2]。

將廢舊EPS泡沫塑料收集后,進行優質再生和改性,開發清潔高效的梯級利用技術和高附加值產品是國內外廢舊塑料資源化技術的研究熱點。雙螺桿擠出機具有良好的剪切、塑化、共混、排氣和脫揮性能,物料在螺桿中的停留時間短,適用于眾多廢舊塑料的再生和改性加工,和常規的單螺桿擠出相比不僅可以提高物料加工的效率和生產率、改善再生粒子的品質,而且可以起到降低能耗,節約成本的目的。

但是廢舊EPS塑料來源廣泛,具有以下特性:

(1)料性不穩定,含有非EPS樹脂雜質;

(2)含有各種金屬和非金屬雜質;

(3)含有發泡劑或阻燃劑等各種殘余助劑;

(4)含水量高;

(5)形狀不規則,密度波動大;

(6)經歷多次熱歷程后易降解。

從而導致了雙螺桿擠出機再生造粒時的擠出波動大、粒子雜質高、水分超標,而且使得生產效率低、耗能高、原料損耗大、設備故障率高[3]。本文針對廢舊EPS塑料的上述特性,對雙螺桿擠出機的設備配置、生產工藝和維護使用,提出有效的改進方法和完善措施。

2 雙螺桿擠出機生產線的工藝及配置

使用雙螺桿擠出機生產線對廢舊EPS塑料進行再生造粒,具有工藝簡單、PS再生粒子性能得到較好的保持的特點。一條完整的雙螺桿擠出機生產線依次包括粉碎、輸送、均化、除金屬、喂料、雙螺桿擠出、過濾、切粒、干燥等工藝流程。

2.1 粉碎

適用于廢舊塑料粉碎的設備通常有重型粉碎機和單軸撕碎機,重型粉碎機的出料尺寸為8~16mm,而單軸撕碎機的出料尺寸為40~100mm。因雙螺桿擠出機受喂料段螺桿深度的限制,故進料尺寸必須小于12mm,因此選擇重型粉碎機來粉碎廢舊EPS塑料。粉碎機運行時,出料尺寸越小粉碎的效率就越低,選擇粉碎機的出料篩網的孔徑為10~12mm,以保證后續雙螺桿擠出機進料的穩定和順暢。

如圖1重型粉碎機的腔體內轉軸呈開放式,轉軸裝有帶角度的轉刀,轉刀與定刀之間具有一定的角度呈“X”交叉,具有剪切力大,低能耗且剪切顆粒均勻等優點。

粉碎腔體內有未裝偏轉楔和安裝偏轉楔二種方式,未裝偏轉楔時,進料強勁有力,物料在粉碎機內的第一次切割通常在4點鐘方向的位置,物料粉碎完以后迅速從篩網孔掉下,出料快、粉碎效率高。安裝偏轉楔時,偏轉楔與第三把定刀一起安裝在腔體頂部,可降低粉碎機所承受的沖擊力,起到保護粉碎機的作用,物料在粉碎機內的第一次切割通常在2點鐘方向的位置,但是安裝偏轉楔和第三把定刀以后增加了切割次數,也增加了物料在腔體內的摩擦。廢舊EPS塑料熔點低,在70℃時開始軟化,故重型粉碎機不能安裝有偏轉楔,否則容易引起EPS物料因摩擦生熱而導致結塊。

圖1 重型粉碎機的腔體內示意圖

2.2 輸送

塑料粉碎后常見的輸送方式有密閉式管道輸送、螺桿輸送和皮帶輸送。密閉式管道輸送有風送和管鏈輸送二種,一般適用于熔點高、含粉塵量少、尺寸小且粒徑均勻的物料;螺桿輸送適應的物料廣泛,但是輸送螺桿的長度不宜大于5m,否則在當物料充滿螺桿的情況下,導致電機負載加大,容易出現卡料的情況或損毀電機;皮帶輸送,和螺桿輸送一樣適應的物料廣泛,且送料平穩,不容易出現卡料的情況,故障率低。實際使用證明采用皮帶輸送是廢舊EPS塑料粉碎后較合理的輸送方式。

2.3 均化

廢舊EPS塑料來自于全球幾十個國家和地區,有的來源于電腦、電視機等電器類的包裝盒;有的來源于盛放水果、蔬菜或海鮮的泡沫盒,有的來源于建筑行業的保溫板;有的含有阻燃劑,有的含有殘留發泡劑,有的含有抗老化劑等;原料性能的不穩定,進一步加大了雙螺桿的擠出波動。采用立式均化料倉,不僅起到粉碎料緩存的作用,而且可以將粉碎后的EPS物料進行混合均化,減少同一批次EPS物料性能的差異。

首先,主軸提升螺桿和螺筒是立式均化料倉的核心,依靠提升螺桿將EPS物料從料倉底部提升至頂部落下,反復循環,從而實現物料的混合均化。提升螺桿和螺筒之間的間隙8~12mm,過小的間隙會導致螺桿和螺筒之間卡料,加大提升螺桿的阻力;過大的間隙會導致回流的物料加大,從而降低混合均化的效率。

其次,主軸提升螺筒在距離料倉頂部200~300mm處開口,并在螺桿上設置一段反螺紋,讓提升至料倉頂部的物料及時分散開,避免物料提升過快在螺筒頂部堆積并結塊,從而導致異常停機。

再者,粉碎后廢舊EPS塑料的流動性差,在均化料倉的下料口應設置強制排料螺桿,避免物料架橋而導致雙螺桿擠出機缺料。

2.4 除金屬

廢舊EPS塑料中往往含有大量的鐵、錳鋼、鈷鎳合金、不銹鋼、銅、鋁等各種金屬,一旦金屬進入到雙螺桿擠出機內,很容易損傷雙螺桿的螺紋元件,甚至導致雙螺桿的芯軸斷裂和傳動箱損壞。第一步,通過在粉碎料輸送過程中安裝磁力架、磁輥筒、除鐵皮帶的方式將含有的鐵、錳鋼、鈷鎳合金等磁性金屬剔除掉;第二步,在均化料倉的下料口安裝金屬分離器,利用電磁感應的原理將含有的不銹鋼、銅、鋁等其余非磁性金屬剔除掉。

2.5 喂料

為了加大粉碎料與雙螺桿進料段的接觸面積,以利于快速下料,提高擠出量,采用大導程的單螺桿強制喂料裝置。喂料電機采用變頻調速,單螺桿的轉速配合雙螺桿主機可調,從而達到喂料量與擠出量之間的平衡和穩定。這種強制喂料裝置有防止架橋的作用。

2.6 雙螺桿擠出

2.6.1 螺桿直徑

雙螺桿擠出機的螺桿直徑是一個基本的重要參數。螺桿直徑的大小,從根本上決定了擠出機規格的大小、生產能力的大小,因為擠出機的擠出量與螺桿直徑的平方成正比。也決定了螺槽中物料的剪切速率以及螺桿外徑和筒體內壁之間物料的剪切,從而影響到物料的混煉和塑化性能[4]。廢舊EPS塑料造粒常采用的雙螺桿擠出機有75或95二種型號。

2.6.2 擠出量

當無機頭壓力的時候,雙螺桿擠出機的最大理論擠出量等于單位時間內螺桿轉速與一個C形空間體積的2倍的乘積再乘上螺紋頭數,即:

Qmax=2m×n×V

式中:m—螺紋頭數;

n—螺桿轉數;

V—一個C形空間的體積。

雙螺桿擠出機的實際擠出量還與螺桿組合、加料口形狀、物料特性、加工溫度等因素有關。

2.6.3 扭矩等級

同向雙螺桿擠出機的傳動能力用比扭矩等級T=Md/a³來表示,其中Md為單根螺桿驅動軸的扭矩(N.m),a為雙螺桿擠出機的中心距(cm)。比扭矩等級T越高,表明雙螺桿擠出機的產量更高、比能耗更低、擠出性能更穩定。

Coperion集團制造的雙螺桿擠出機的比扭矩等級按照型號分為三大類,如Coperion南京制造的CTEPLUS系列的比扭矩等級為7.2,STSMC11系列的比扭矩等級為11.3;Coperion德國制造的ZSK系列的比扭矩等級為13.5、15和18。

2.6.4 功率

雙螺桿擠出機的功率等于比功耗乘以擠出量,即:

P=Sec×Qmax

式中:P—擠出機的功率;

Sec—比功率;

Qmax—擠出量。

對于大多數再生塑料,比功耗要小于0.17kW/kg[4]。如果實際的比功耗高于此值,相當于一部分能量被冷卻介質帶走,需要將筒體的冷卻水調小;如果冷卻能力不夠,口模處料溫將升高并且很難降低,此時針對EPS物料需要注意物料是否已產生分解。

2.7 過濾

因廢舊EPS塑料中含有大量的紙屑、木屑、鋁箔、沙石等細小雜質,以致在雙螺桿擠出生產線在使用過程中過濾換網間隔時間短、操作頻繁、過濾效果不理想,從而進一步導致其再生造粒的生產效率低、PS再生粒子的含雜質量多、應用范圍局限等不利局面。針對以上情況,國內外開發研制了眾多類型的過濾器,如板式過濾器、柱塞式過濾器、反沖洗過濾器、旋轉圓盤式過濾器。但以上過濾器用于含雜質量高的廢舊塑料領域時,往往出現過濾換網間隔時間短、操作頻繁、過濾效果不理想或者反沖洗去除雜質不徹底、反沖洗效率低等缺陷[2]。

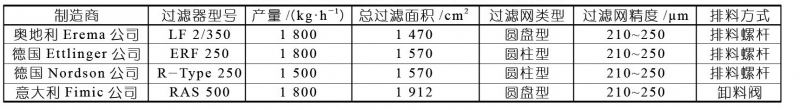

在2018年CHIANPLAS2018國際橡塑展上,奧地利EREMA公司、德國ETTLINGER公司、NORDSON公司和意大利FIMIC推出的高效新型過濾器,在再生塑料的雜質含量5%~10%的情況下,不僅可實現不停機連續過濾,減少了停機時間,確保了雙螺桿主機的穩定運行;而且使雙螺桿擠出機出料模頭處的壓力降低至3~5MPa,減少了出料口壓力的波動,使得擠出更加平穩;還大幅度減少了物料的損耗,因雜質過濾而損耗的物料從3%降低到了0.5%。表1列出了目前行業中適用于廢舊塑料領域的高效新型過濾器的主要生產廠商及其相應產品。

表1 高效新型過濾器的主要生產廠商及其相應產品

2.8 切粒

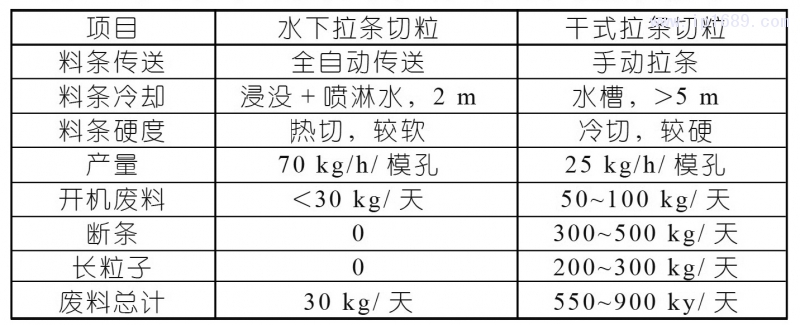

常見的切粒方式有干式拉條切粒、水下拉條切粒、水環切粒、水下切粒和風冷切粒。因配套新型過濾器后雙螺桿擠出機出料模頭處的壓力僅3~5MPa,而水環切粒、水下切粒和風冷切粒需要出料模頭處的壓力不低于6MPa,故適用于雙螺桿擠出機生產線的切粒方式只有干式拉條切粒和水下拉條切粒二種。

水下拉條切粒機與干式拉條切粒機相比,具有產量高、省人工、斷條自動接上不產生廢料、切粒規則、不易斜切、水槽短節約空間的優勢,其性能對比見表2。

表2 水下拉條切粒機與干式拉條切粒機的性能對比

3 雙螺桿擠出機的螺桿組合設計

螺紋頭數、螺桿直徑、螺槽深度互不相同的螺紋元件和捏合塊元件在擠出過程中的建壓能力、共混性能和功耗特性方面存在很大的差異[5]。多頭螺紋雖然有較高的比扭矩等級參數百分比,但是其自由體積百分比受到局限,從而導致其可能的輸送量受到限制;單頭螺紋的自由體積百分比較大,但是其螺桿的比扭矩等級百分比較小,從而導致共混性能較弱[6]。另一方面再生塑料在螺桿內受剪切作用時間越長,混合效果越好,但同時也會進一步造成物料的降解。

正向密煉轉子的幾何結構類似于密煉機轉子,在相同的工藝條件下,其流道中物料所受的剪切速率差異較大,很不均勻,增加了跨螺棱的流動,增加了螺槽之間的物料交換,有利于物料之間的分布性混合;跨過螺棱的物料沿螺旋區向體積縮小的空間運動,從而在螺旋區產生拉伸流動,有利于物料之間的分散混合。

在通用螺紋套的螺棱上加工成斜槽形的溝槽即可形成斜槽形螺紋套,斜槽形溝槽區域有利于物料進行分流、增加界面,同時有利于料流形成垂直于流動方向的剪切,由于螺棱開槽導致了物料在螺桿中的高度填充,既增加了物料的停留時間,又進一步加強了對物料的分布混合。

顧名思義,反向螺紋套輸送物料的方向必然與螺桿輸送物料的方向相反,從而迫使物料向回運動,加大了物料在擠出過程中的周向流動,延長了物料在熔融段的停留時間,從而使物料在密煉轉子、斜槽形螺紋套區域內進行反復地分布性混合和分散性混合。物料欲通過反向螺紋套,必須在正向螺紋套入口前建立起一定的壓力,以壓力流的形式通過反向螺紋套。該高壓由前段的正向螺紋套來建立,因此通過在喂料段設置單螺棱深槽螺紋套來增大自由體積比,使得物料充滿螺槽,從而建立起足夠的壓力,使得物料順暢輸送。

本文設計的雙螺桿如圖2,其長徑比為40,根據功能依次分為喂料、壓縮、初級塑化、自然排氣、輸送、二級塑化、真空排氣和擠出段。由正向密煉轉子、斜槽形螺紋套和反向螺紋套組成塑化段,減少捏合塊的強剪切作用,緩解了廢舊EPS塑料在擠出過程中的降解,又增強了對物料的混合,對其進行充分的脫揮和排氣。通過在喂料段和輸送段設置單螺棱深槽螺紋套,加大螺桿的自由體積百分比,從而增強螺桿的喂料能力和輸送能力,加大了擠出量[7]。

圖2 雙螺桿結構圖

![]()

4 雙螺桿擠出機的生產情況

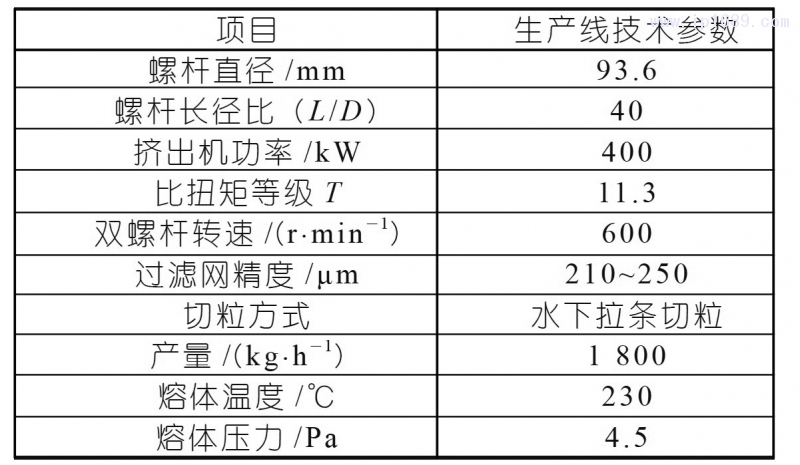

上海英科實業有限公司開發的96型雙螺桿擠出機生產線用于廢舊EPS塑料熱壓餅塊的再生造粒,進行了工業化生產應用,其生產線技術參數見表3。

表3 生產線技術參數

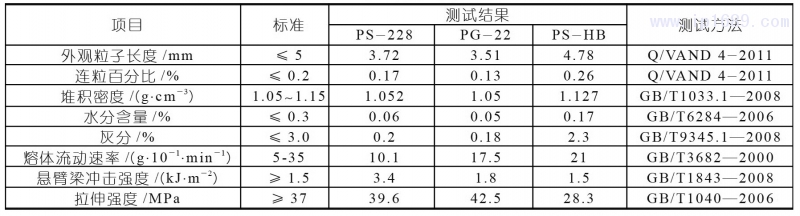

連續6個月生產過程中擠出穩定,設備全自動化運行,生產出來的PS再生粒子質量穩定、性能良好。樣品PS-228經過通標標準技術服務(上海)有限公司檢測,完全達到或超過上海市企業標準《聚苯乙烯(PS)再生粒子》Q/VAND4-2011所規定的8項指標,并且與國內某品牌的PS新料PG-22和韓國某品牌的PS再生料PG-HB進行性能對比,具體數據見表4。

事實證明:雙螺桿擠出機生產的PS再生粒子PS-228的性能優于再生粒子PS-HB,并且與新料PG-22的性能非常接近,在很多領域完全可以替代全新料PS的使用,具有一定的性能和價格優勢。

5 雙螺桿擠出機生產線的特點

5.1 較廣泛的適用性

它不僅適應于廢舊EPS塑料,也適應于HIPS、ABS、PP、PE、PC等廢舊塑料的再生造粒,又能在增加側喂料的情況下改性,進行優質再生和高效應用,進一步提高再生粒子的性能和附加值。在當前塑料產品復合化、多樣化的情況下,雙螺桿擠出機生產線可為廢舊塑料循環再利用提供一條解決合理的經濟規模與靈活的設備配置之間矛盾的途徑。

表4 產品測試結果

5.2 較高的生產能力及較低的能耗

雙螺桿擠出機的擠出量大,而能耗較低。實測表明:用于廢舊EPS塑料的再生造粒時,本文設計的96型雙螺桿擠出機的擠出量可達到1800kg/h(400kW、MC11.3、雙螺桿轉速600r/min),是同直徑普通96型雙螺桿擠出機(315kW、MC7.2、雙螺桿轉速500r/min)的1.8~2.3倍,而能耗僅是它的130%。

5.3 較低的剪切速率及較高的塑化能力

從表4產品測試結果中的數據表明:PS再生粒子PS-228的熔體流動速率小于PS-HB的熔體流動速率,而PS-228懸臂梁沖擊強度和拉伸強度均大于PS-HB的懸臂梁沖擊強度和拉伸強度。出現的這種差異是因為廢舊聚苯乙烯塑料經歷多次熱歷程后容易降解。本文設計的螺桿組合塑化能力很高,但剪切速率較低,避免了EPS塑料在擠出過程中出現降解;而加

工PS-HB所使用的雙螺桿擠出機的螺桿組合,具有較高的剪切速率,擠出過程中破壞了聚苯乙烯的分子鏈,加速了物料的降解。

5.4 較高的經濟效益

與普通96型雙螺桿擠出機相比,本文選擇了奧地利、德國制造的新型過濾器和水下拉條切粒,進一步確保了雙螺桿擠出機的出料穩定,減少了過濾和切粒時產生的廢料,長期的生產數據統計表明EPS物料損耗率從原有的5%降低到了現在的1%,一臺本文設計的新型雙螺桿擠出機全年可以降低500t的物料損耗,具有顯著的經濟效益。

6 結語

針對廢舊塑料的特性,研制出適應性廣、產量高、能耗低、較低剪切速率、較高塑化能力、經濟效益顯著的雙螺桿擠出機,這種雙螺桿擠出機不僅能一步成功地加工廢舊EPS塑料,而且生產的PS再生粒子含雜質量少、力學性能保持良好、質量穩定,該生產線可以廣泛地應用于HIPS、ABS、PP、PE、PC等各種廢舊塑料加工領域。

本文的研究將解決廢舊塑料再生所急需的關鍵技術和共性技術,對廢舊塑料傳統的粗放、簡單再生方式進行全面改造,為廢舊塑料回收再生行業的科技進步起到積極的帶頭作用,對建設循環經濟具有重要的意義。

參考文獻:

[1]Source:Sci.Adv.2017;319July2017.

[2]李志杰,張文杰,羅京科.聚苯乙烯泡沫資源化關鍵技術研究,再生資源與循環經濟,總第54期,2012.6.

[3]李志杰,羅京科.用于廢舊塑料再生利用的雙柱塞反沖洗過濾器[P].中國發明專利,201010251246.8.

[4]耿孝正.雙螺桿擠出機及其應用[M],北京:中國輕工業出版社,2003.1,96~100.

[5]龍云正,陳志強.同向雙螺桿擠出機變頭變徑深螺桿組合及其應用[J],中國塑料,2000,14(2):73~80.

[6]金月富,耿孝正.新型同向雙螺桿元件幾何造型初探[J],塑料,2001,1(30):34~38、56.

[7]羅京科,李志杰,劉方毅,等.一種用于聚苯乙烯再生造粒的雙螺桿[P].中國實用新型專利,201721452508.0.