廖錢生1,3 柳和生2 匡唐清2 劉家豪2 張偉2

1.華東交通大學交通運輸工程學院,南昌330013;2.華東交通大學機電與車輛工程學院,南昌330013;3.南昌工程學院機械工程學院,南昌330099

摘要:為研究玻纖含量對以長玻纖增強聚丙烯為外層材料、純聚丙烯為內層材料水驅動彈頭輔助共注射成型(W-PACIM)管件的影響,采用試驗方法分析了玻纖含量對管件殘余壁厚、玻纖取向分布規律及管件耐壓性能的影響規律及影響機理。結果表明:隨著玻纖含量的升高,管件總殘余壁厚先減小后增大;管件外層根據玻纖取向的分布特點可分為近模壁層、中間層和近界面層,且玻纖沿熔體流動方向的取向由外而內逐層升高,隨著玻纖含量的增大,外層玻纖分布均勻性降低;管件的耐壓性能先增后減,玻纖含量為20wt%時,管件耐壓性能最好。

關鍵詞:玻纖含量;W-PACIM;殘余壁厚;玻纖取向;耐壓性能

引言

玻纖增強聚丙烯是一種以純聚丙烯(polypropylene,PP)為基體,玻璃纖維為增強相,通過特定工藝生產的高分子復合材料。根據玻璃纖維的長度,可分為短玻纖增強聚丙烯和長玻纖增強聚丙烯(longglassfiberreinforcedpolypropylene,LGFRPP)。LGFRPP具有低成本、低密度的優點,同時也具備良好的加工性能和力學性能[1],廣泛應用于家電、汽車等領域[2-3]。

水驅動彈頭輔助共注塑成型(Water-PoweredProjectile-AssistedCo-injectionMolding,W-PACIM)是由本課題組近年提出的一種結合水輔助共注塑工藝和水驅動彈頭輔助注塑工藝的新型注塑工藝[4-5],該工藝綜合了以上兩種工藝的優點,克服了各自的局限,可成型雙層恒定中空截面的管件。以LGFRPP為外層材料,PP為內層材料的W-PACIM管件,既有良好的力學性能,也有光滑的內表面質量。

纖維含量對纖維增強復合材料注塑制件的影響受到了眾多研究者的關注。SeonYeongPark等[6]通過試驗研究了不同纖維長度、纖維含量和加工方法對制件物理性能和力學性能的影響,發現LGFRPP的剪切粘度隨著玻纖含量的增加而提高。陳生超等[7]通過觀測發現玻纖含量的增加加劇了長玻纖的斷裂,增加了玻纖在制品中的團聚。

OumaymaHamlaoui等[8]通過試驗研究了玻纖含量對玻纖增強PBT復合材料機械性能和物理性能的影響,研究發現,隨著玻纖含量的增加,復合材料的熔體流動指數降低,進而影響注塑制件的表面質量。對于共注塑成型,纖維含量的差異也影響著內外層材料的充填過程,進而影響內外層材料的分布。SomjatePatcharaphun等[9-10]通過試驗研究玻纖含量對共注塑成型中內外層材料分布和機械性能的影響。發現外層材料玻纖含量越高,其凝固層越厚,這可歸結于因玻纖含量不同而導致的傳熱特性差異;發現玻纖含量、玻纖取向及玻纖剩余長度都會影響制件的機械性能。匡唐清等[11]通過試驗研究了玻纖含量對SGFRPP溢流法水輔成型管件的壁厚及玻纖取向分布的影響,發現隨著玻纖含量的增加,管件壁厚逐漸減小;玻纖在管件厚度方向的分布分為三個區域:近模壁層、中間層和近水道層,近模壁層和近水道層的玻纖沿填充方向的取向度較高,中間層取向度較低。隨著數值模擬技術的發展,部分研究人員采用數值模擬的方法對纖維含量的影響進行了研究。江青松等[12]通過數值模擬發現注塑制件的翹曲變形隨纖維含量的增加而降低。趙建等[13]通過數值模擬研究纖維含量對纖維取向及制件殘余應力的影響,發現隨著纖維含量的增加,纖維制件的相互作用減弱,纖維取向程度升高。

本文通過試驗,以不同玻纖含量的LGFRPP為外層材料、PP為內層材料制備系列W-PACIM管件,比較分析了同等試驗條件下玻纖含量差異對管件殘余壁厚、壁厚均勻性、玻纖取向分布規律及管件耐壓性能的影響規律及機理。

1 試驗方法與材料

1.1 W-PACIM工藝過程

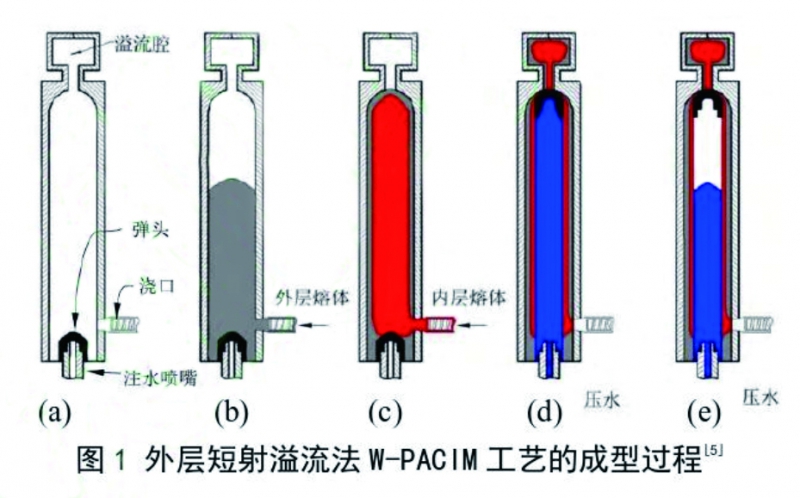

W-PACIM的工藝過程是先將彈頭放置于噴

水口處(a),接著按順序注入外層熔體(b)和內層熔體(c),再注入高壓水驅動彈頭在內層熔體中穿透(d),形成具有中空結構的內外層結構,保壓冷卻后進行排水(e)。根據內外層熔體注射后型腔是否注滿分為短射法和溢流法,其中溢流法又可分為外層短射溢流法和外層滿射溢流法,為節省材料,本文采用外層短射溢流法,工藝過程如圖1所示。

圖1外層短射溢流法W-PACIM工藝的成型過程5

1.2 材料

外層材料:玻纖含量為10wt%、20wt%、30wt%及40wt%的LGFRPP,粒料長度12mm,玻纖初始長度12mm,沙特沙伯基礎公司生產,牌號分別為GB301HP、GB302HP,、GB303HP及GB304HP。

內層材料:粒料直徑4mm,中國石油化工股份有限公司生產,牌號為PPH-T03。

1.3 成型試驗平臺

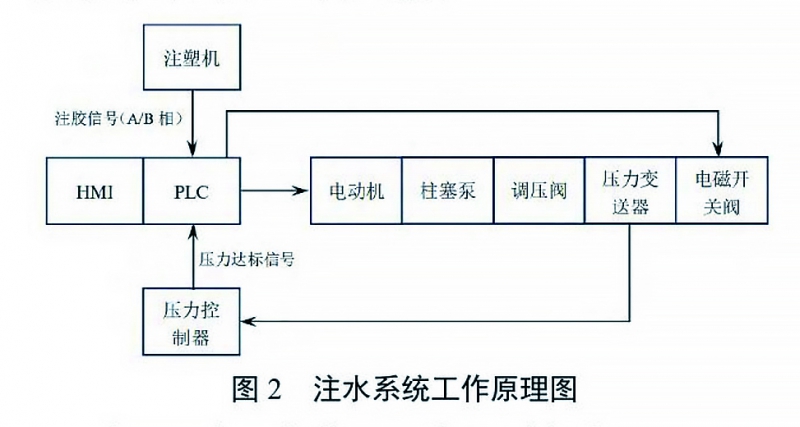

成型設備平臺包括注塑機、自行設計的模具及自研注水系統。注塑機:海天塑機集團有限公司生產,型號為MA1600M/380-E80,具備共注塑的能力。模具:用于成型直徑16mm、長度245mm的圓形直管件。注水系統主要由人機界面(HumanMachineInterface,HMI)、PLC、電動機、高壓柱塞泵、調壓閥、壓力變送器、壓力控制器及電磁開關閥組成,其工作原理如圖2所示。

1.4 分析測試儀器

掃描電子顯微鏡(SEM),NovaNonaSEM450型,荷蘭FEI公司;金相顯微鏡:奧林巴斯公司,

型號BX53M;管材耐壓試驗機,MTSH-06,天津美特斯試驗機廠,測量精度:±0.01MPa。

圖2注水系統工作原理圖

1.5 以PP/LGFRPP為內外層材料的W-PACIM管件成型

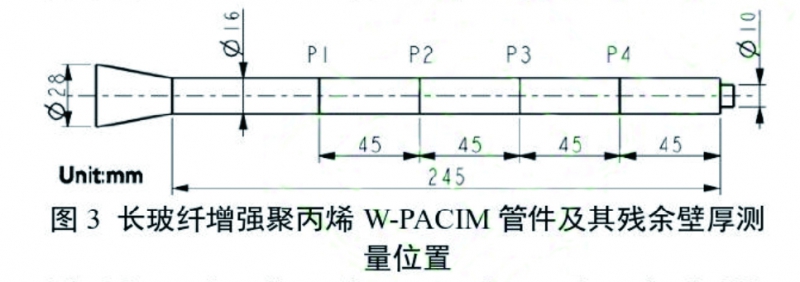

基于原有的W-PAIM試驗平臺[14-18],將單注注塑機替換為可共注的注塑機,升級控制系統之后,可進行W-PACIM注塑成型。以PP為內層材料,玻纖含量為10wt%、20wt%、30wt%和40wt%的LGFRPP為外層材料,采用外層短射溢流法制備系列W-PACIM直管,如圖3所示。

圖3長玻纖增強聚丙烯W-PACIM管件及其殘余壁厚測量位置

注塑機料筒溫度設置如下(從進料口至噴嘴):

A料筒:230℃、240℃、250℃、260℃、255℃、250℃。

B料筒:200℃、210℃、220℃、230℃、220℃。

1.6 玻纖斷裂長度及表征

截取一小部分已冷卻的管件或熔體置于馬弗爐中,緩慢升溫至600℃,持續2h,去除W-PACIM

管件中的PP材料,將剩下的玻纖置于水溶液進行溶解分散,通過金相顯微鏡和Image-ProPlus6.0軟件對玻纖進行長度測量,每個試樣測量約500根玻纖的長度,取其算術平均值作為最終的剩余玻纖長度,并對其玻纖長度的分布范圍進行分析。

1.7 殘余壁厚測量

管件的殘余壁厚(ResidualWallThickness,RTW)指的是熔體被水驅動彈頭穿透形成中空截面后,內壁與外壁之間的厚度。在共注塑成型情況下,總殘余壁厚分為內層殘余壁厚和外層殘余壁厚,其測量方法一致,內層殘余壁厚為內壁與內外層界面之間的厚度,外層殘余壁厚為內外層界面與外壁之間的厚度。

每組試驗中,取3根管件作為壁厚測量的試樣,在管件的4個位置(P1、P2、P3、P4)進行橫向切斷,如圖3所示。在每個切斷面上取4個方位的等分點,對每個方位進行測量壁厚值,最終的壁厚取四個等分點壁厚的算術平均值。測量壁厚時需要測量試樣的總壁厚及外層壁厚,而內層壁厚通過差值計算可得。

1.8 SEM試樣制備及微觀觀測

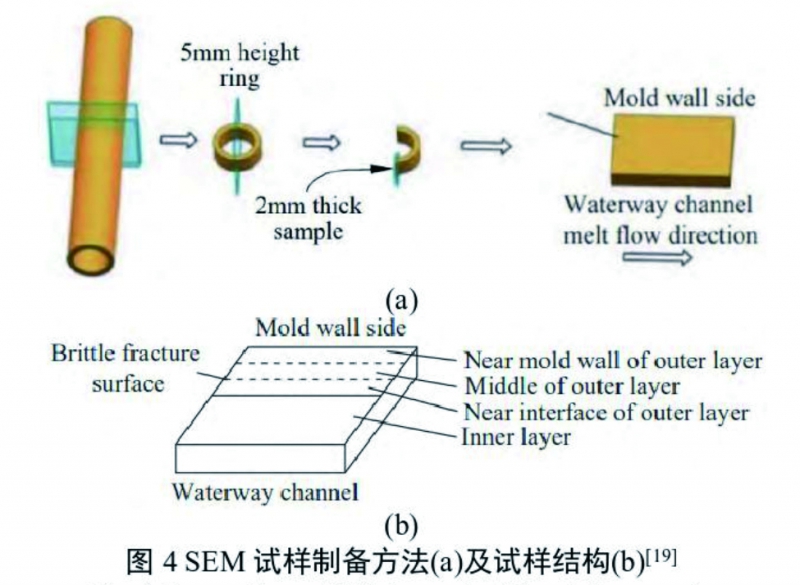

在管件中段截取高為5mm的圓環,并在沿壁厚方向上切一個小口,置于盛有液氮的器皿中進行冷卻處理約20min后取出,沿小口處將其脆斷,此時再沿直徑方向切取厚度為2mm的薄片,如圖4(a)所示,將薄片置于貼有導電膠的載物臺上,進行噴金處理后再利用SEM對試樣進行觀測。

圖4SEM試樣制備方法(a)及試樣結構(b)[19]

2 試驗結果與討論

2.1 玻纖含量對W-PACIM管件玻纖斷裂長度的影響

玻纖含量對W-PACIM管件玻纖斷裂長度的影響如圖5所示。由圖5(a)可知,玻纖含量為10wt%時,94.8%的玻纖斷裂長度在0~3.5mm范圍內;玻纖含量為20wt%時,93.7%的玻纖斷裂長度在0~2.5mm范圍內;玻纖含量為30wt%時,93%的玻纖斷裂長度在0~2mm范圍內;玻纖含量為40wt%時,95.4%的玻纖斷裂長度在0~2mm范圍內。隨著玻纖含量的增加,玻纖剩余長度大于1mm的玻纖數量由10wt%的55.9%減小到40wt%的23.2%。

由此可知,隨著玻纖含量的增加,玻纖斷裂長度分布范圍變窄,且更趨于集中在較短的玻纖長度范圍內。由圖5(b)可知,玻纖含量由10wt%增長到40wt%,其平均玻纖斷裂長度由1.46mm減小至0.8mm,呈逐漸減小的趨勢。這是因為隨著玻纖含量的增加,玻纖密度加大,玻纖增強塑料在料筒中螺桿剪切塑化、流道中剪切流動及型腔中充填剪切流動過程中,熔體中的玻纖相互干涉的幾率增多,使得平均剩余玻纖長度減小。

2.2 玻纖含量對W-PACIM殘余壁厚的影響

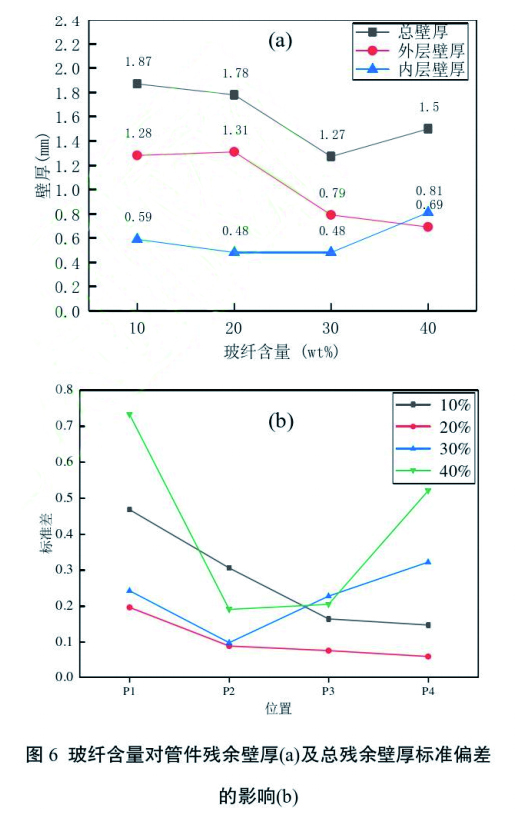

根據上述試驗方案,對外層材料為不同玻纖含量的W-PACIM管件進行測量,結果如圖6所示。

由圖6(a)可知,玻纖含量為10wt%和20wt%時,W-PACIM管件其內外層壁厚差異不大。當玻纖含量上升至30wt%后,外層壁厚下降明顯。玻纖含量由10wt%~30wt%,內層壁厚變化不大,在玻纖含量為40wt%時,內層壁厚有所提升。

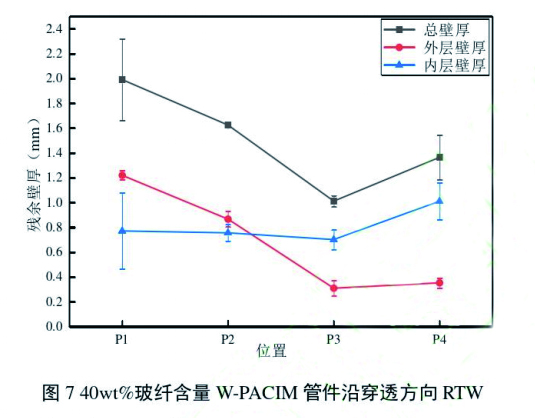

玻纖含量的增加對外層壁厚的影響可從三方面進行分析,一是外層熔體的粘度隨玻纖含量的增加而提高[8],流動性隨之降低,如表1所示。內層熔體推動的外層熔體減少,使壁厚增大;二是由圖5(b)可知,外層熔體平均玻纖斷裂長度隨玻纖含量的增加而減小,粘度降低,使壁厚減小;三是內外層熔體界面結合強度增加,內層熔體在外層熔體中穿透時能推動更多的外層熔體,使壁厚減小。當玻纖含量為10wt%和20wt%時,三個方面的影響基本相當,使外層壁厚相近。當玻纖含量增加到30wt%以上時,平均玻纖剩余長度進一步減小,內外層熔體界面結合強度更高,二者的影響超過因粘度升高對壁厚的影響,使得外層壁厚下降明顯。當玻纖含量為40wt%時,外層熔體粘度較大,內外層熔體界面結合強度較高,內層熔體在外層熔體中穿透推動更多外層熔體的同時,也使較多的內層熔體留在了型腔內,使型腔末端內層熔體壁厚增大,如圖7所示。

文獻[9]以短玻纖增強聚碳酸酯為外層,純聚碳酸酯為內層,通過共注塑成型工藝制備了薄板制件,發現外層厚度隨著外層材料玻纖含量的增加而增加。與本研究外層壁厚隨玻纖含量的增加先增后減的趨勢有所不同,其原因可能是型腔和玻纖長度差異所導致。玻纖長度越長,內外層界面結合強度越高,使內層熔體推動的外層熔體更多,使外層壁厚減小。

2.3 玻纖含量對W-PACIM外層玻纖取向分布的影響

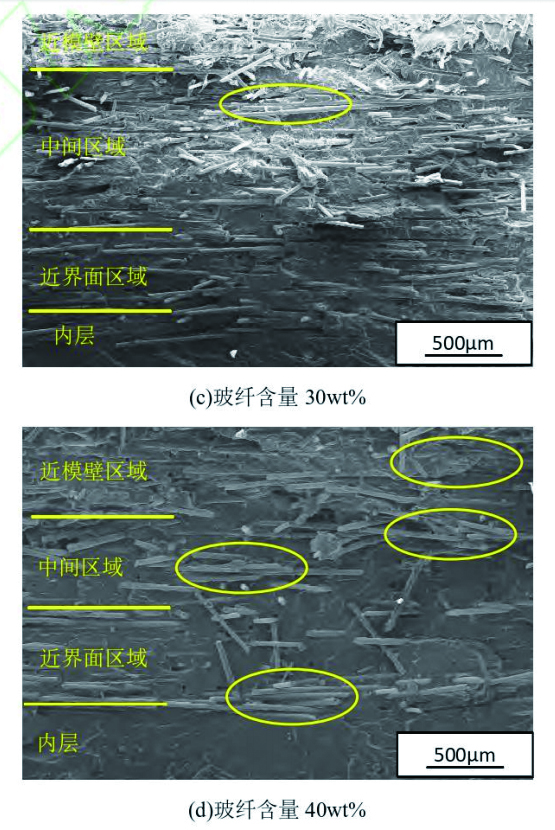

對外層材料為不同含量LGFRPP,內層為PP的W-PACIM管件進行取樣,通過SEM對其脆斷截面的微觀形態和玻纖取向分布進行觀測,結果如圖8所示,由于試樣壁厚不同,為保證良好的觀測效果,各圖放大倍數稍有差異。

圖8LGFRPP的W-PACIM試樣SEM圖像(注:熔體流動方向平行于圖片寬度方向)

由圖8(a)可知,玻纖含量為10wt%試樣整個脆斷面區域僅有少量玻纖裸露在外。近模壁區域的玻纖非熔體流動方向取向為主,近界面區域玻纖基本沿熔體流動方向取向,裸露在的玻纖較長,并伴隨著長度較長的凹槽。中間區域的玻纖取向分布情況介于二者之間,裸露在外的玻纖及凹槽短于近界面區域,緊鄰近模壁區域處有少量孔洞。隨著玻纖含量的提高(20wt%~40wt%),脆斷面上裸露在外的玻纖明顯增多。由圖8(b)可知,玻纖含量為20wt%的試樣脆斷面上玻纖分布比較均勻,未見明顯的玻纖團聚現象。近模壁區域和中間區域部分玻纖近似垂直于脆斷面取向,形成典型的三維立體交叉結構,近界面區域玻纖基本沿穿透方向取向。由圖8(c)可知,玻纖含量為30wt%的試樣脆斷面上玻纖分布均勻性相較于玻纖含量20wt%的試樣有所降低,出現玻纖團聚現象,如圖中所圈部分。近模壁區域較多玻纖近似垂直脆斷面取向;中間區域的玻纖取向度有所提高,靠近近模壁區域仍有部分玻纖近似垂直脆斷面取向,越靠近近界面區域,越多玻纖沿熔體流動方向取向;近界面區域的玻纖取向度高,玻纖分布較為分散且均勻,絕大部分玻纖都與流動方向平行整齊排列。由圖8(d)可知,玻纖含量為40wt%的試樣脆斷面上玻纖分布均勻性進一步降低,出現明顯的玻纖團聚現象,如圖中所圈部分。外層近模壁區域的玻纖部分沿熔體流動方向取向,部分沿其近似垂直脆斷面取向;中間區域玻纖大部分沿熔體流動方向取向,少數垂直于脆斷面取向;近界面區域的玻纖多數沿熔體流動方向取向。

綜上所述,不同玻纖含量,以LGFRPP為外層材料的W-PACIM管件的外層分布都可分為近模壁區域、中間區域和近界面區域。近界面區域玻纖取向度最高,近模壁層玻纖取向度最低,中間層受到近模壁層和近界面層的影響,玻纖取向度沿厚度方向由外而內呈逐漸升高的趨勢。隨著玻纖含量的增加試樣脆斷面上玻纖分布均勻性逐漸降低,玻纖團聚現象逐漸增多。由此可見,W-PACIM管件外層玻纖的分布及取向與所處位置及玻纖含量有關。

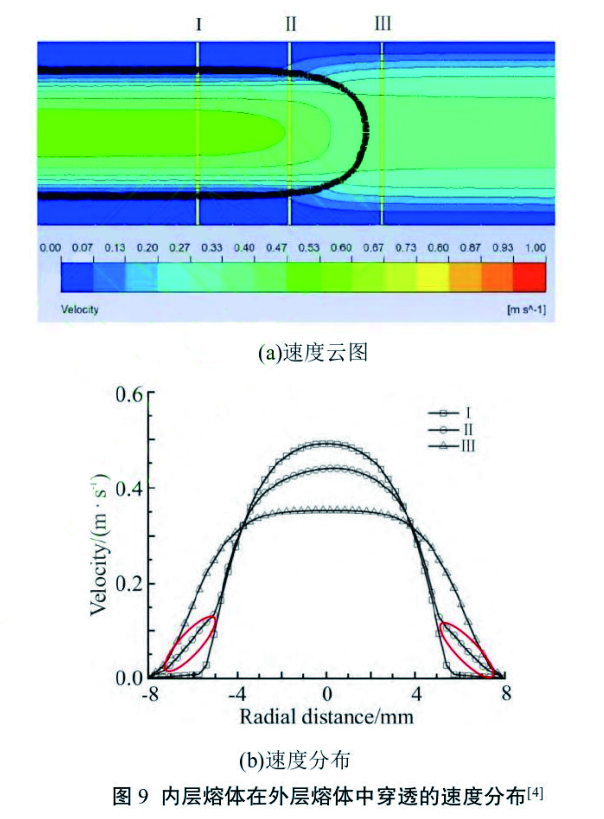

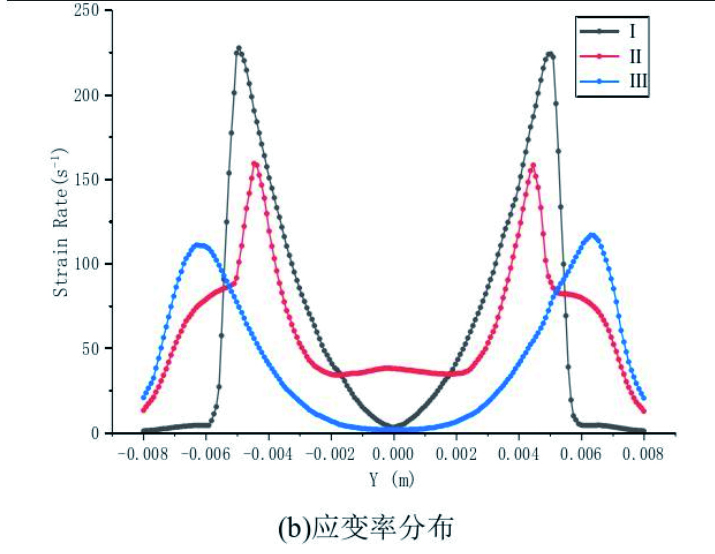

外層近模壁層的玻纖取向主要形成于外層熔體注射階段,主要受噴泉流的影響。當外層熔體流動前沿因噴泉流效應而趨向模壁,與模壁接觸后由于劇烈的熱交換而導致近模壁層熔體迅速固化,纖維來不及充分取向。緊挨著近模壁層的纖維受到拉伸流和剪切流的影響[20],沿熔體流動方向的取向得到改善。近界面層的玻纖取向受到內層熔體穿透的影響,本課題組的仿真研究[4],得到內層熔體在外層熔體中穿透時穿透前沿附近的速度分布和應變率分布,如圖9和圖10所示。內層熔體在外層熔體穿透時,穿透界面外側的外層熔體區域內速度呈線性分布,如圖9(b)中所圈部分,說明穿透前沿處外層熔體呈拖曳流狀態,外層熔體受到內層熔體強烈的剪切作用。由圖10可知,已穿透及正穿透區域的應變率峰值位于內外層熔體界面處,而未穿透區域應變率峰值位于近模壁處,說明已穿透和正穿透區域的內外層熔體界面處存在較強的剪切作用,使外層近界面區域的玻纖易于沿熔體流動方向取向[21-22]。

通過與文獻[19]的對比分析,發現W-PACIM工藝與WACIM工藝制件外層熔體玻纖取向基本相同,由此可以認為,由于內層熔體起到外層熔體和彈頭的隔離作用,W-PACIM工藝中彈頭的穿透,對外層玻纖取向分布基本沒有影響。

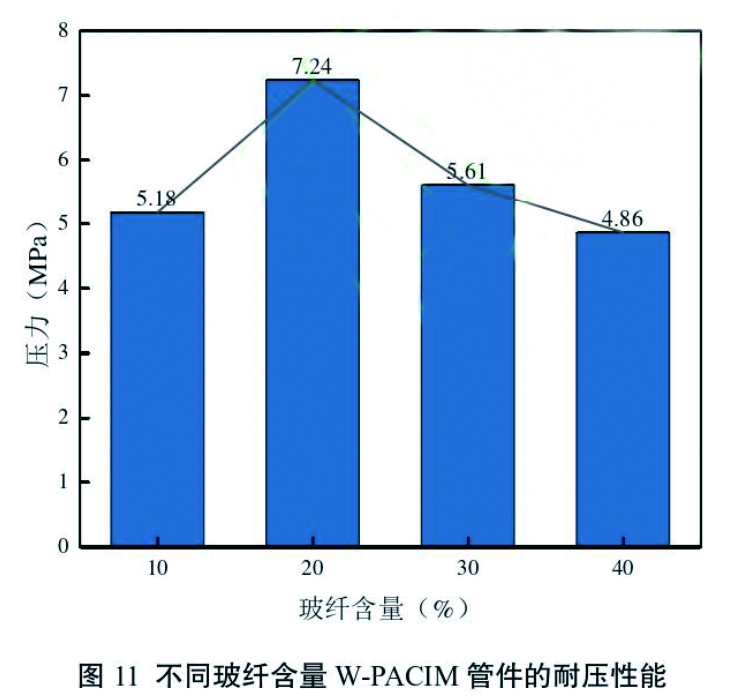

2.4 玻纖含量對W-PACIM管件耐壓性能的影響

對外層材料為10wt%、20wt%、30wt%和40wt%LGFRPP的W-PACIM管件進行瞬時爆破試驗,得到其最大耐水壓力。由圖11可知,隨著玻纖含量的增加,W-PACIM管件的耐壓性能先增后減,玻纖含量為20wt%時,W-PACIM管件的耐壓性能最好,玻纖含量為40wt%時,W-PACIM管件的耐壓性能最差。

當玻纖含量較低時(10wt%~20wt%),管件的耐壓性能隨著玻纖含量的增加而提升。一是因為當玻纖含量低于20wt%時,基體中玻纖密度比較低,玻纖分布較為均勻,玻纖含量的增加可使管件承受的載荷傳遞到更大的區域,進而提高管件的耐壓性能;二是由圖5可知,玻纖含量為20wt%時,管件的外層壁厚較大,壁厚均勻性更佳,管件耐壓性能較好。玻纖含量為30wt%時,管件壁厚,尤其是外層壁厚,由20wt%時的1.31mm下降至0.79mm,管件的壁厚均勻性也顯著降低,使得管件耐壓性能下降;由圖8(c)可知,玻纖含量為30wt%的玻纖分布均勻性較20wt%有所降低,有玻纖團聚情況出現,在進行瞬時爆破試驗時易在薄弱處出現爆破特征。當玻纖含量增加至40wt%時,其外層壁厚進一步下降至0.69mm,由圖8(d)可知,脆斷截面的玻纖分布更為不均,玻纖團聚現象較30wt%時更加明顯,耐壓性能進一步減弱。

文獻[23]指出,玻纖的長徑比會影響纖維增強復合材料的應力傳遞效率和彈性模量。玻纖平均剩余長度越短,長徑比越小,會降低復合材料的應力傳遞效率,對管件的耐壓性能具有負面影響。雖然平均玻纖剩余長度隨玻纖含量的增加而降低,但玻纖含量為20wt%的管件爆破壓力比10wt%的管件高出近40%,這說明外層壁厚大小、壁厚均勻性及玻纖分布均勻性對W-PACIM管件的耐壓性能影響較大,而平均玻纖斷裂長度對耐壓性能的影響較小。這主要是因為管件的耐壓性能是通過瞬時爆破試驗來表征的,而爆破特征主要出現在管件薄弱處,玻纖斷裂長度對管件的影響是整體性的,并不會對薄弱處有特殊影響。

3 結論

(1)隨著玻纖含量的增加,平均玻纖斷裂長度逐漸減小,玻纖斷裂長度分布范圍變窄,且更趨于集中在較短的玻纖長度范圍內。這主要是因為隨著玻纖含量的增加,增加了W-PACIM工藝過程中玻纖之間的相互“碰撞”的幾率,玻纖斷裂長度越短。

(2)玻纖含量為10wt%和20wt%時,其殘余壁厚相差不大,玻纖含量增大至30wt%和40wt%時,外層壁厚減小,內層壁厚增大。玻纖含量的變化影響了外層熔體粘度和內外層界面結合強度,進而導致管件殘余壁厚的變化。

(3)外層玻纖取向可分為近模壁區域、中間區域及近界面區域,玻纖沿熔體流動方向的取向度沿壁厚方向由外而內逐漸提高,隨著玻纖含量增大,玻纖分布均勻性變差;近模壁區域的玻纖取向主要受噴泉流的影響,而近界面區域的玻纖取向主要受內層熔體在外層熔體中穿透的影響。

(4)以長玻纖增強聚丙烯(LGFRPP)為外層材料的W-PACIM管件的耐壓性能隨著玻纖含量的增加呈先增后減的變化,在玻纖含量為20wt%時最佳。管件的耐壓性能與管件的RTW及其均勻性、玻纖分布及平均玻纖斷裂長度等因素有關,其中平均玻纖斷裂長度的影響較小。

參考文獻:

[1]許升,章建忠,樊家澍,等.玻纖形態對PP/GF 復合材料的 性能影響與優化[J].工程塑料應用,2023,51(11):51- 55.

[2]陳濤,匡莉,戴婷,等.長玻纖增強PP 材料機械可靠性的 各向異性行為研究[J].塑料工業,2022,50(02):107- 111,139.

[3]張中偉,何書珩.長玻纖增強PP 材料界面行為對其力學 性能的影響[J].工程塑料應用,2022,50(08):114-118.

[4]匡唐清,張慶偉,柳和生,等.水驅動彈頭輔助共注塑工 藝相間穿透機理的數值模擬[J]. 高分子材料科學與 工程,2023,39(04):146-153,162.

[5]胡禮彬.水驅動彈頭輔助共注塑工藝相間穿透的數值 模擬研究[D]. 華東交通大學,2022

[6]Seon Yeong Park,Young Seok Song.Fabrication and Analysis of Long Fiber Reinforced Polypropylene Prepared via Injection Molding [J]. Macromolecular Research,2020,28:1-2.

[7]陳生超,楊永良,陳金濤,等.纖維含量對長玻纖增強聚 丙烯注塑制品性能影響[J]. 工程塑料應用,2013, 41(12):44-48.

[8]Oumayma Hamlaoui,Olga Klinkova,Riadh Elleuch,et al. Effect of the Glass Fiber Content of a Polybutylene Terephthalate Reinforced Composite Structure on Physical and Mechanical Characteristics[J].Polymers,2021,14:17.

[9]Somjate Patcharaphun.Influence of Processing Parameters and Glass-Fiber Content on Material Distribution in Sandwich Injcction Molding[J]:1-14.

[10]Somjate Patcharaphun,Günter Mennig.Properties Enhancement of Short-Glass-Fiber Reinforced Thermoplastics by Sandwich Injection Molding Technique[J]:1-22.

[11]匡唐清,馮強,徐盼,等.玻纖含量對短玻纖增強聚丙烯 復合材料水輔注塑制品壁厚與微觀形態的影響[J].高分子材料科學與工程,2020,36(02):105-111,119

[12]江青松,柳和生.長纖維增強聚合物注塑件翹曲變形 數值模擬[J]. 高分子材料科學與工程,2021,37(10):126-131.

[13]趙建,曲敏杰,夏英,等.纖維含量對注塑制品殘余應力 影響的數值模擬[J]. 高分子材料科學與工程,2014, 30(04):127-131,138.

[14]楊帆,匡唐清,劉文文,等.水驅動彈丸輔助注塑彎管的 壁厚分布[J].高分子材料科學與工程,2017,33(11): 112-118.

[15]匡唐清,潘俊宇,劉文文,等.溢流法水驅動彈頭輔助注 塑管件殘余壁厚的形成與工藝參數影響[J]. 高分子材料科學與工程,2019,35(04):108-114.

[16]胡禮彬,匡唐清,賴家美,等.彈頭材料對溢流法水驅動 彈頭輔助注塑制件的影響[J]. 工程塑料應用,2021, 49(05):87-91,102.

[17]王彥卿,匡唐清,賴家美,等.水驅動彈丸輔助注塑管件 壁厚的彈丸影響[J]. 中國塑料,2021,35(01):60-66.

[18]匡唐清,賴德煒,潘俊宇,等.水驅動彈頭輔助注塑管件 壁厚的工藝影響[J]. 高分子材料科學與工程,2018, 34(12):106-111,118.

[19]匡唐清,朱瑤瑤,柳和生,等.玻纖質量分數對短玻纖增 強聚丙烯水輔助共注塑管件的影響[J]. 復合材料學報,2022,39(10):4551-4560

[20]Somjate Patcharaphun,Günter Mennig.Properties enhancement of short glass fiber-reinforced thermoplastics via sandwich injection molding[J]. Polymer Composites,2005,26:823-831.

[21]Jianchuan Wang,Chengzhen Geng,Feng Luo,et al.Shear induced fiber orientation,fiber breakage and matrix molecular orientation in long glass fiber reinforced polypropylene composites[J].Materials Science and Engineering A,2011,528:3169-3176.

[22]朱涵容,顧軼卓,孟慶宇,等.注塑成型長玻纖/尼龍復合 材料車輪纖維分布規律研究[J]. 玻璃鋼/復合材料, 2018,(11):50-57.

[23]王昊康.玻璃纖維增強復合材料力學性能研究進展[J] 合成纖維,2022,51(11):40-43,68.