包璐璐

(國家能源集團新疆化工有限公司,新疆烏魯木齊831400)

摘要:對高熔薄壁注塑聚丙烯專用料的工藝生產方法和工藝技術進行介紹,同時結合生產裝置現(xiàn)有的Innovene氣相工藝,重點對聚合反應系統(tǒng)溫度、壓力和MFR調整等進行分析,對擠壓機節(jié)流閥開度、筒體溫度、模板溫度和切粒水溫等關鍵工藝參數進行合理優(yōu)化設置,為高熔薄壁注塑聚丙烯專用料在煤制烯烴領域的工業(yè)開發(fā)提供一定的參考價值。

關鍵詞:聚丙烯;Innovene氣相工藝;擠壓機;氫調法

引言

高熔薄壁注塑聚丙烯因具有環(huán)保價優(yōu)、美觀實用等特點正逐漸成為食品包裝領域的主力產品。作為高附加值塑料制品,國外大型生產牌號原料進口價格高,因此,國內薄壁制品生產商期望有更多的專用料替代進口料。目前,中石化、中石油等大企業(yè)最先致力于快速注塑薄壁制品聚丙烯專用料的研發(fā),涌現(xiàn)出H9018、HPP1850、S980、HP648U等性能良好的專用料,國內某大型煤制烯烴企業(yè)采用Innovene氣相工藝法,嘗試研發(fā)出性能優(yōu)異的高熔薄壁注塑聚丙烯專用料,公司結合研發(fā)經驗,對Innovene氣相工藝中的生產條件、參數、擠壓造粒系統(tǒng)等進行調整和優(yōu)化,確保專用料成功開發(fā)并穩(wěn)定實現(xiàn)工業(yè)化生產。

1 工藝生產方法

專用料要求具有高熔指、高模量等性能,生產難度相對較大,大部分企業(yè)通過氫調法、降解法或研發(fā)新型催化劑結合氫調法等方法實現(xiàn)各項性能的要求。[1]過氧化物降解法是在聚丙烯其他性能基本不變的前提下,明顯提高熔融指數。但是這種方法并不適用于薄壁制品聚丙烯的生產,原因是分子量分布較窄,專用料韌性高,剛性較差,加工時容易產生拉絲現(xiàn)象。過氧化物殘留物由于存在氧化自由基,短時間內會引起制品氧化發(fā)黃、發(fā)脆,而且降解劑在制品中若被激活,會揮發(fā)出小分子物質,產生難聞氣味,無法應用于食品包裝領域。另外,國外basell、道達爾等公司先后開發(fā)出新型催化劑,如二醚類催化劑MC-126和MC-127等,這類催化劑對氫氣非常敏感,合成的聚合物等規(guī)度高、結晶度高,剛性良好,但生產工藝難度大,不易控制,且牌號切換時產生過渡料多。氫調法[2]是通過控制聚合裝置中液相、氣相反應釜氫氣與丙烯摩爾比(H2/C3=),最終將熔融指數(MFR)控制在目標值,MFR對氫氣非常敏感,少量的氫氣可以使熔融指數得到提高,這種方法不僅可以降低生產成本,而且生產中對環(huán)境無污染,所得的制品不會產生氣味,更適宜用作食品包裝領域,所以采用氫調法生產薄壁制品聚丙烯專用料是一種經濟環(huán)保的生產方法。

2 Innovene氣相生產工藝簡介

對于快速注塑薄壁制品聚丙烯專用料的研發(fā)和生產,目前采用的生產工藝技術主要有三井油化的Hypol本體-氣相組合工藝、格雷斯的Unipol氣相工藝、巴塞爾的Spheripol本體-氣相組合工藝、國產化第二代環(huán)管法工藝、Innovene氣相等。其中,Hypol工藝、Spheripol工藝均為液相聚合,反應控制較穩(wěn),不易出現(xiàn)局部熱點,但氫氣與液相丙烯相容性差,需分區(qū)加入氫氣,這樣明顯增加了聚合物停留時間。Unipol氣相工藝反應控制存在較大難度,氫氣濃度高,易造成反應結塊。Innovene氣相工藝技術具有流程短、能耗低、生產的產品牌號范圍寬等優(yōu)點,其聚合系統(tǒng)采用氣相帶攪拌器的臥式反應器,結構設計獨特,接近活塞流,產品牌號轉換比全混釜式或流化床式反應器快,過渡料少;Innovene氣相工藝由主催化劑TIC1?、載于MgCI?上的內部改性劑二正丁基欽酸醋(DNBP)、助催化劑三乙基鋁以及硅烷外部改性劑等組成,活性和選擇性較高;擠壓造粒單元具有操作簡易、牌號切換快速、生產的粒料質量均勻等優(yōu)點。另外,整個生產系統(tǒng)采用Honneywell的DCS控制系統(tǒng),從催化劑進料、聚合反應、擠壓造粒都處于精確的調控,確保了整個系統(tǒng)穩(wěn)定生產。

國內某煤制烯烴企業(yè)在PP生產裝置上采用INEOS的Innovene氣相聚合工藝,精制氣相丙烯(攜帶氫氣)、液相丙烯為聚合單體,在主催化劑、助催化劑和改性劑作用下,進行聚合反應,其聚合機理是目前公認的劃分為活化反應、形成活性中心、鏈引發(fā)、鏈增長及鏈終止階段。聚合反應速率:Rp=Kp[C*][M]。

式中Rp為反應速率,Kp為聚合反應速率常數,[C*]為活性中心濃度,[M]為丙烯單體濃度。從式中可以看出,聚合反應速率與反應速率常數、活性中心濃度以及丙烯單體濃度成正比,一般隨著聚合反應時間的增加,先增加,后衰減,最終達到穩(wěn)定,在該裝置工業(yè)化生產時,反應速率主要取決于催化劑的進料量。

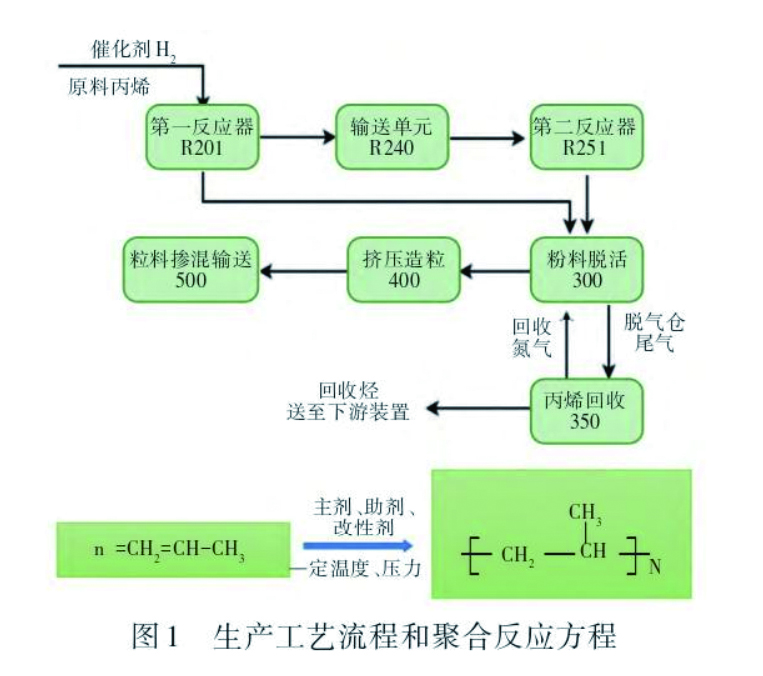

該生產裝置在單臺反應器運行時,以穩(wěn)定流速聚合產生的PP粉料從第一反應器R201直接送至300單元進行粉料脫活和脫揮發(fā);雙臺反應器串聯(lián)運行時,粉料先靠壓力作用至輸送系統(tǒng)240單元,緊接著再送至R-251繼續(xù)聚合反應。最終粉料經300單元脫活和脫揮發(fā)后,在400單元添加復配劑混合、熔融、擠壓造粒,粒料經500單元摻混后輸送至界區(qū)外的包裝料倉貯存。同時,300單元頂部脫氣倉輸送的丙烯尾氣,經350單元膜回收系統(tǒng)分離為富氮、富烴組分,富烴組分送至界區(qū)外的下游裝置進一步回收再利用,富氮組分氣體返回至脫氣倉,循環(huán)再利用,如圖1所示。

3 主要工藝條件和工藝參數調整優(yōu)化

3.1 反應器溫度控制

2臺聚合反應器的溫度是通過急冷液的加入量來控制。每臺反應器分成5個小區(qū),每個小區(qū)有3個溫度測點,其輸出值控制急冷液的加入量,從而達到控制溫度的目的。作用原理是當急冷液進入反應器時,不僅為反應器聚合提供所需原料,還會起到冷卻作用,通常急冷液汽化,吸走大部分聚合反應釋放的熱量,使得床層冷卻。在聚合反應過程中,溫度影響比較大,催化劑活性隨著反應溫度的升高而升高。在一定范圍內反應溫度的升高會提升等規(guī)度,但是過高的反應溫度會使聚合物形成熔塊,這些熔塊會堵塞反應器出料口而迫使反應器停車,急冷液過量則將粉料床“變濕”,抑制了粉末的混合與流動性。因此,Innovene工藝聚合反應溫度一般控制在55℃~80℃。在快速注塑薄壁制品聚丙烯專用料開發(fā)過程中,由于低熔融指數向高熔融指數牌號的切換,且MFR跨度大,為避免溫度升高發(fā)生“爆聚”事故,在建立聚合負荷的過程中,需緩慢調整催化劑的加入量。若反應區(qū)溫度出現(xiàn)持續(xù)上升情況,則將反應器急冷液控制閥手動控制,使溫度穩(wěn)定;如果溫度上升太快,則立即注入O2/N2抑制劑,抑制反應。

3.2 反應器壓力的控制

2臺聚合反應器的壓力是通過換熱器丙烯冷凝部分的相對量控制,當反應器壓力有上升趨勢時,換熱器殼程冷卻水回流閥開大以降低換熱器入口的冷卻水溫度,提高反應器尾氣冷凝速率,從而使反應器壓力下降。反應器壓力控制在2.2MPa~2.5MPa。在專用料的開發(fā)過程中,如果壓力出現(xiàn)異常,首先斷開反應器壓力串級控制,調整換熱器冷卻水回流量,使壓力穩(wěn)定,同時適當降低催化劑加入量,降低生產負荷;如果反應器壓力過高,則注入抑制劑,抑制反應活性。

3.3 熔體流動速率(MFR)的控制及優(yōu)化

對于這種高熔指聚合物,通過改變反應器尾氣中的氫氣丙烯摩爾比(H2/C3=)準確調節(jié)MFR,其作用機理是在鏈終止階段,氫氣作為鏈轉移劑控制PP相對分子質量,分子鏈分別與單體、助劑以及氫氣發(fā)生終止反應,氫氣分子在中心插入,在鏈末端形成一個甲基,鏈終止是其中最有效的反應,以此調節(jié)聚丙烯分子量,進而控制專用料的熔體流動速率(MFR)。

在聚合反應過程中,隨著氫氣濃度的增大,聚合物鏈終止的反應就越容易發(fā)生,熔體流動速率(MFR)就越大,流動性能越好。但是,隨著氫氣濃度的提升,聚合物活性鏈的氫轉移反應會促使催化劑活性相應提高,聚合反應加劇[3],對于氣相Innovene臥式反應器,更容易引起溫度、壓力和MFR波動,還會引起反應器內粉料結塊的現(xiàn)象。若生產的專用料各批次MFR相差較大,摻混在一起進行加工,容易出現(xiàn)“魚眼”,嚴重影響加功性能。因此,在聚合反應中必須保證熔融指數穩(wěn)定、可控,嚴格按設計值進行生產控制,保證專用料質量和后期良好的加工性能。針對以上專用料MFR控制難點,在試生產前要確保來自上游裝置的丙烯、氫氣等原料供應穩(wěn)定,原料指標合格;聚合反應由單反應器切換為雙反應器運行,避免擠壓系統(tǒng)因攢料需求造成不必要的停機現(xiàn)象;外部改性劑由DIBDMS更換為氫調性能優(yōu)異的四乙氧基硅烷(TEOS),確保在正常的氫氣濃度下,鏈終止反應速率加大。同時,有效避免了氫氣在反應器頂部的大量富集,造成生產中溫度、壓力的波動現(xiàn)象。與通用料相比,兩反應器氣相組份中氫氣濃度比較高,由于氫氣分子量小不能被冷凝,若2臺換熱器管程存在泄漏風險,則會在生產中造成安全隱患,所以生產時密切關注換熱器殼程循環(huán)水的水樣分析、溫度和流量變化,確保反應器壓力、溫度平穩(wěn)。

3.4 擠壓造粒系統(tǒng)的控制及優(yōu)化

由于專用料MFR是普通用料的20多倍,熔體流動速率快,對主電機功率、熔體壓力、切粒水的溫度有很大影響。如MFR升高后,熔體流動性變好,主電機的扭矩會隨之降低,造粒機參數不做適當調整,熔體混煉效果會下降,嚴重時造粒機模頭會出現(xiàn)不熔料,堵塞模孔。另外,熔體的流動屬于黏性流體流動,結合流體動力學方程可知Q=K×△Plu(Q為流量、K為常數,與螺桿的尺寸結構有關,△P為壓差,△P為熔體黏度),在流量一定時,隨著MFR的升高,熔體黏度減小,則熔體壓差相應減小,影響切粒效果。因此,在專用料生產時,為避免擠出造粒機出現(xiàn)纏刀、灌腸現(xiàn)象,擠壓造粒系統(tǒng)應做以下優(yōu)化調整:①適當關小節(jié)流閥的開度,使復配劑與聚合物混合均勻,增加熔體混煉效果,減少不熔料的產生;②調節(jié)擠壓機筒體溫度和模板溫度,確保切粒效果正常;③生產期間熔融指數較高,擠壓機熔融泵軸密封處可能會出現(xiàn)泄漏情況,根據泄漏情況及時調整冷卻水溫度、適當降低熔融泵軸冷卻油溫度。

4 結論

(1)通過對國內外同行企業(yè)關于專用料開發(fā)的調研,在煤制烯烴領域現(xiàn)有的PP生產裝置上,采用In-novene氣相工藝法,以氫調法為技術路線,選用氫調性能良好的TEOS改性劑用來開發(fā)快速注塑薄壁制品聚丙烯。

(2)詳細分析了生產裝置Innovene氣相工藝生產的特點以及工藝流程等,同時結合專用料特殊性能要求,對聚合反應系統(tǒng)溫度、壓力以及MFR調整進行合理優(yōu)化設置。

(3)高熔指專用料的開發(fā)和生產對于造粒擠壓系統(tǒng)的平穩(wěn)運行是一大考驗,通過分析,對擠壓機節(jié)流閥開度、筒體、模板、筒體熱油以及切粒水溫等關鍵工藝參數進行合理調整,確保高熔薄壁注塑聚丙烯專用料開發(fā)生產的順利實施。

參考文獻:

[1]ZEBARJAD SM,SAJADI SA,TAHANI M.Modification of fracture toughness of isotactic polypropylene with a combina- tion of epr and caco 3 particles[J].Journal of Materials Process- ing Tech,2005,175(1):446-451.

[2]洪定一.聚丙烯一原理、工藝與技術[M]. 北京:中國石化出版社, 2005.

[3]ZOKAEI S,M L K R,BAGHERI R.Study of scratch resis- tance in homo-and co-polypropylene filled with nanometric calcium carbonate[J].Materials Science &Engineering A,2006, 445:526-536.

[4]李娜,王曉峰,董奇,等.氫氣對負載型Z-N 高效催化劑的乙烯- 丙烯共聚產物鏈結構影響[J]. 高分子學報,2006(4):632-635.