摘要:針對方金屬板材在成形過程中易破裂問題,以方錐臺為試驗制件,設計響應曲面試驗方案,對多點漸進成形過程進行數值模擬,借助Design?Expert,將成形工具頭直徑、進給量、成形角、板厚作為分析因子,厚度減薄率φ與成形深度h作為響應因子,建立多元回歸破裂預測模型,對預測模型得到的最優與最差工藝參數進行數值模擬與試驗,并對得到的結果進行對比分析。結果表明:預測結果、數值模擬結果、試驗結果在數值上非常接近,以方錐臺為對象構建的破裂預測模型,可用于金屬板材破裂的預測,提高金屬制件成形質量。

關鍵詞:多點漸進成形;預測模型;響應曲面;數值模擬

DOI:10.15938/j.jhust.2018.01.005

中圖分類號:TG306 文獻標志碼:A

文章編號:1007-2683(2018)01-0023-07

引言

破裂是金屬板材在漸進成形過程中最常見的問題[1]。針對該問題,國內外眾多學者對板材破裂進行了大量的研究。李軍超等[2]通過采用均布策略和順逆相間的加工方式,有效的避免了在數值模擬過程中由于采用G代碼加工軌跡所造成的板材破裂等失穩現象。文[3-4]闡述了縮頸在單點漸進成形中的產生,并對比了兩點和單點漸進成形這兩種成形工藝下制件的成形精度和成形極限,指出破裂成形極限曲線相比傳統的成形極限曲線更能準確的描述破裂。Duc?ToanNguyen等[5-6]結合混合硬化法則和Oyane韌性破裂準則通過數值模擬探討了工具頭直徑和下壓量對鎂合金韌性斷裂的影響,發現混合硬化法則能更加準確的預測成形極限。Ja?cobSmith等[7]通過對比SPIF和ADSIF兩種成形工藝,發現ADSIF板材破裂的產生要滯后于單點漸進成形。李磊等[8]通過四組破裂仿真和試驗所得到的應力應變數據,有效的預測了LY12(M)硬質鋁板的成形極限。

本文采用了響應曲面法,建立多元回歸方程,提出一種多參數預測金屬板材破裂的預測模型。并將成形深度h作為評價指標,對以成形深度h為數學模型建立的過程進行詳細分析。并對破裂預測模型進行驗證和尋優,通過試驗和數值模擬的結果來驗證預測模型及尋優所得的工藝參數組合的正確性。

1、試驗模型及方案

1.1 試驗模型

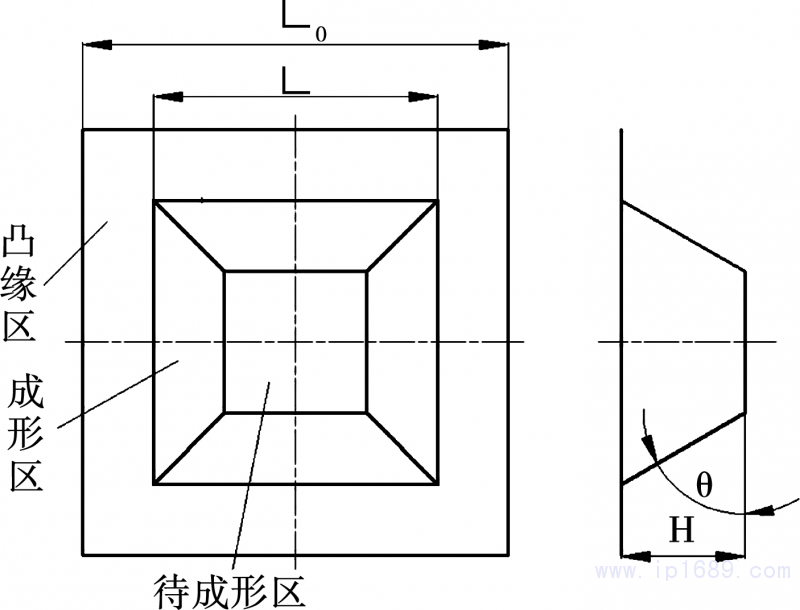

以方錐臺制件為目標成形件,制件形狀參數毛胚邊長L0=300mm、成形區最大邊長L=200mm、高度H=60mm、成形角θ=45°,方錐臺制件示意圖如圖1所示。

圖1方錐臺制件示意圖

1.2?試驗方案設計

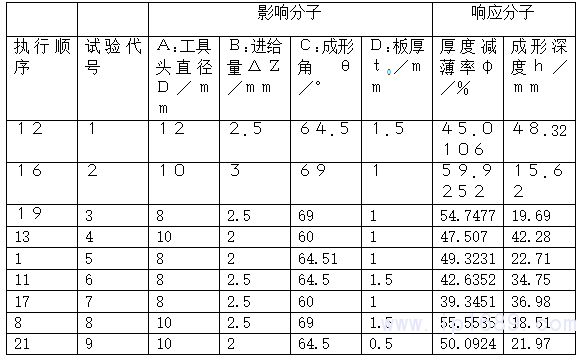

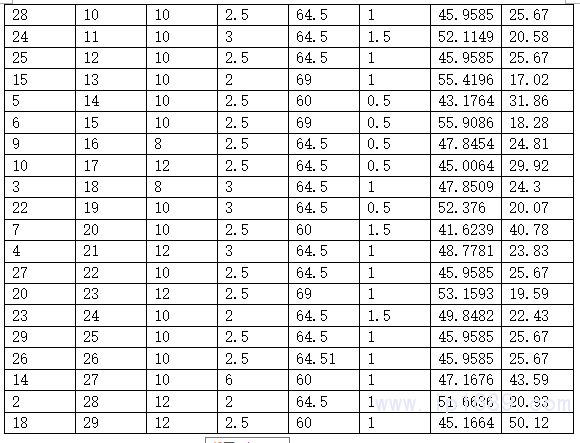

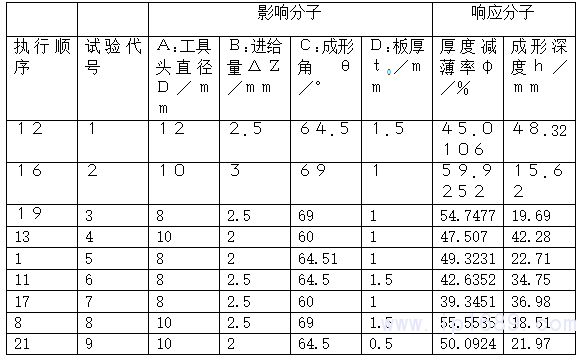

將成形工具頭直徑D?進給量ΔZ?成形角θ?板厚t0作為分析因子,將厚度減薄率Φ和成形深度h作為響應因子[9]?由于漸進成形工藝中進給速度v對成形質量影響較小[10],在節省時間的前提下,進給速度v設置為2500mm/min?

采用BBD工具箱來進行試驗設計尋優,根據前期研究可知當方錐臺制件成形到15mm,韌性值I=4時[11],能夠較好的預測制件的破裂情況?因此當方錐臺制件成形到15mm時,統計制件厚度減薄率φ;當制件韌性值I=4時,統計制件成形深度h,如表1所示?

表1試驗設計

2、破裂預測模型建立

2.1.響應模型方差分析

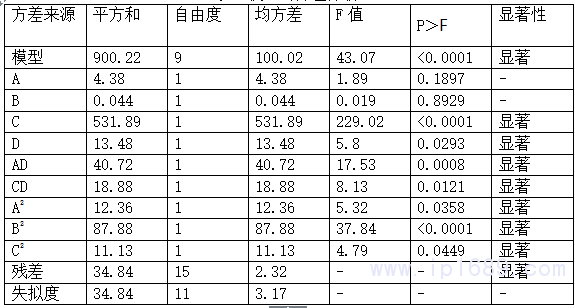

選取二次方模型作為成形深度h的響應模型,并對成形深度h二次方差響應模型進行方差分析,具體如表2?

表2模型的方差分析

由表2可知,F值為43.07意味該模型是顯著的,同時P>F值小于0.0001,表明模型只有0.01%的機會受到外界較大的干擾,因而該響應模型可靠?C和B2的“P>F”值均小于0.0001,表明在板材多點漸進成形中,成形角和進給量對方錐臺制件所能達到的成形深度影響最大;一次項中各因素的“P>F”值從小到大排列依次為:C