劉永興1 唐小琦1 鐘靖龍1 鐘震宇2 周向東1

1.華中科技大學機械科學與工程學院,武漢,430074

2.廣東省科學院智能制造研究所,廣州,510070

摘要:受溫度、氣壓等環(huán)境不穩(wěn)定因素的影響,注塑成形加工過程中工藝參數(shù)發(fā)生變化,從而導致產(chǎn)品精度下降,產(chǎn)品降級或報廢。針對類似環(huán)境不穩(wěn)定因素影響問題,利用加工過程中的數(shù)據(jù)進行注塑成形尺寸預測,有助于不合格產(chǎn)品的及時發(fā)現(xiàn),減少不合格品的產(chǎn)生。基于輕量級梯度提升機(LightGBM) 框架設計了基于加工過程數(shù)據(jù)及參數(shù)的注塑成形產(chǎn)品尺寸預測模型,通過特征提取、異常數(shù)據(jù)處理、數(shù)據(jù)集劃分、模型訓練、模型驗證等步驟,建立了具有非對稱風險特征的產(chǎn)品尺寸預測模型。針對產(chǎn)品尺寸超規(guī)的非對稱風險問題,在模型訓練過程中引入了基于尺寸范圍的加權(quán)修正方法,以提高預測模型對超規(guī)尺寸的預測精度。最后利用富士康注塑成形尺寸預測數(shù)據(jù)集進行了驗證,結(jié)果表明,該模型對超規(guī)尺寸具有更高的預測精度,尺寸預測結(jié)果平均誤差為0.015 mm,考慮非對稱風險的加權(quán)平均誤差為5×10-6 mm。

關鍵詞:注塑成形;非對稱風險;機器學習;尺寸預測;輕量級梯度提升機

引言

注塑成形作為一種常見的加工工藝,具有生產(chǎn)速度快、效率高、自動化程度高 、產(chǎn)品尺寸范圍廣、制品精度較高、產(chǎn)品易更新?lián)Q代等優(yōu)點,適用于大量生產(chǎn)形狀復雜產(chǎn)品的成形加工領域[1]。但注塑成形加工過程復雜且對環(huán)境較為敏感[2],加工過程中的環(huán)境溫度、氣壓 、冷卻水溫度等不穩(wěn)定因素容易造成產(chǎn)品精度下降、尺寸超規(guī),從而導致產(chǎn)品降級或報廢[3]。為提高加工精度,ZHOU等[4]使用壓力積分作為特征,建立了一種基于聚合物熔體性能的質(zhì)量預測模型,實現(xiàn)了在線監(jiān)測產(chǎn)品重量變化。ZARGES等[5]利用機器學習方法建立了注塑加工流程的仿真模型,實現(xiàn)了注塑產(chǎn)品長度尺寸的預測,與實驗結(jié)果對比發(fā)現(xiàn)仿真模型具有較高的精度。目前,工業(yè)應用中更加關注超規(guī)尺寸的預測精度,上述研究實現(xiàn)了注塑成形的產(chǎn)品質(zhì)量預測,但未關注實際注塑成形生產(chǎn)中產(chǎn)品尺寸的非對稱風險問題,造成對樣本量較小的超規(guī)尺寸產(chǎn)品的預測能力較差。

為提高預測模型對少樣本超規(guī)尺寸產(chǎn)品的預測精度,本文利用注塑加工過程數(shù)據(jù),基于輕量級梯度提升機(light gradient boosting machine,LightGBM) 算法框架建立了注塑成形尺寸預測模型,并針對注塑成形產(chǎn)品尺寸超規(guī)的非對稱風險問題,設計了基于尺寸界限的權(quán)重修正方法。在富士康注塑成形尺寸預測數(shù)據(jù)集上實現(xiàn)了對非對稱風險條件下的注塑成形產(chǎn)品尺寸預測模型的驗證,驗證集結(jié)果表明該預測模型對超規(guī)尺寸和危險尺寸區(qū)域的尺寸預測具有更高精度。

1 注塑成形工藝及數(shù)據(jù)分析

1.1 注塑成形工藝流程

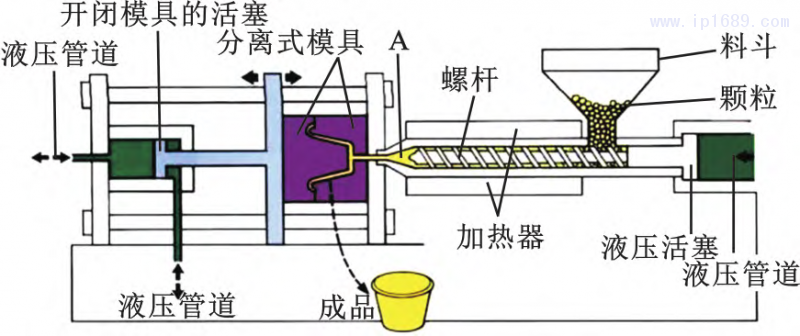

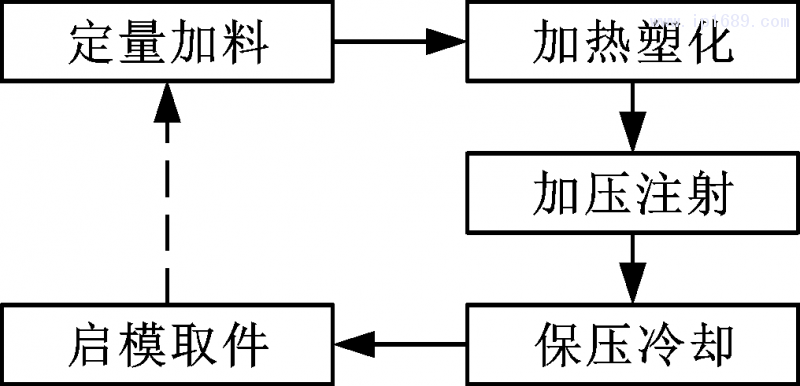

注塑成形工藝是通過注塑機將熔融的原料壓入成形模具中,經(jīng)過加壓、注入、冷卻、脫模等一系列操作制作成一定形狀的半成品塑料制品的工藝過程,具有多階段復雜流程。注塑機的結(jié)構(gòu)如圖1所示,在工作過程中通過螺桿或柱塞等部件的推力,將經(jīng)過加熱器塑化的熔融狀態(tài)(即黏流態(tài))的塑料注射入閉合的可分離模具腔體內(nèi),經(jīng)過一定時間的保壓固化后脫模獲得塑料制品。注塑成形工藝流程包括定量加料、加熱塑化、加壓注射、保壓冷卻、啟模取件,如圖2所示。

圖 1 注塑機結(jié)構(gòu)原理

圖 2 注塑循環(huán)流程

1.2 注塑成形尺寸預測數(shù)據(jù)集

本文中所使用的注塑成形尺寸預測數(shù)據(jù)集[6]由富士康工業(yè)互聯(lián)網(wǎng)股份有限公司發(fā)布,包括16600個數(shù)據(jù)樣本,記錄了傳感器高頻數(shù)據(jù)、成形機狀態(tài)數(shù)據(jù),以及每個加工模次對應的產(chǎn)品3個特征的測量尺寸(尺寸1、尺寸2、尺寸3),數(shù)據(jù)具有樣本量大、維度高的特點。其中各類數(shù)據(jù)含義如下:

(1)傳感器高頻數(shù)據(jù)。傳感器高頻數(shù)據(jù)是模溫機及模具傳感器采集的數(shù)據(jù),單個產(chǎn)品加工時長為40~43s,采樣頻率根據(jù)階段有20Hz和50Hz兩種,含有24個傳感器采集的數(shù)據(jù)。

(2)成形機狀態(tài)數(shù)據(jù)。成形機狀態(tài)數(shù)據(jù)是注塑成形過程中的一些狀態(tài)數(shù)據(jù),其數(shù)據(jù)維度為86維。

(3)產(chǎn)品測量尺寸。產(chǎn)品測量尺寸含有每個產(chǎn)品3個特征的尺寸數(shù)據(jù)。

2 非對稱風險尺寸預測模型

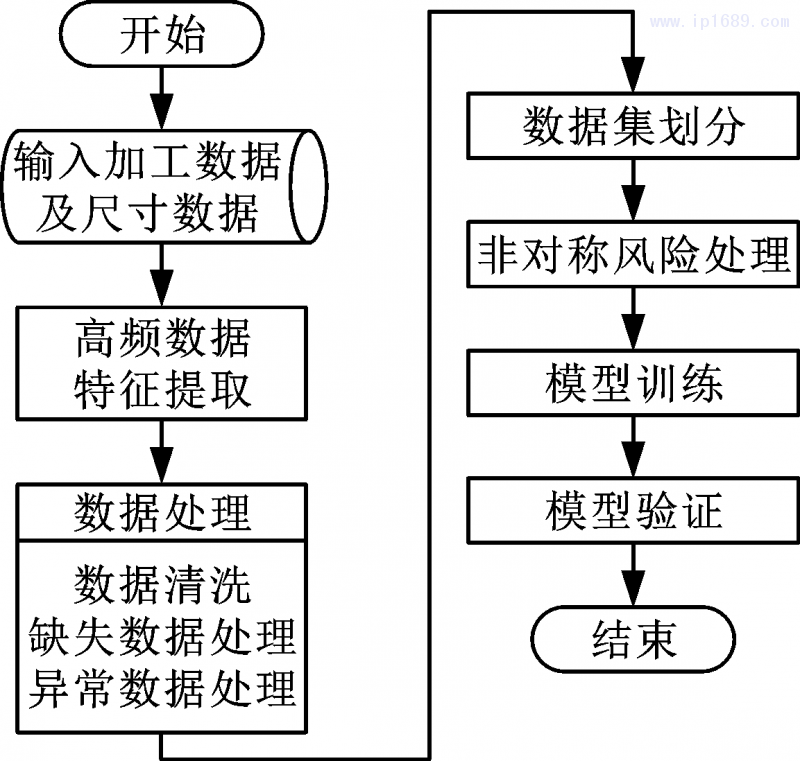

針對注塑成形加工中的尺寸預測,本文提出的非對稱風險下尺寸預測模型的建模流程如圖3所示,主要分為六大步驟:高頻數(shù)據(jù)特征提取,數(shù)據(jù)處理,數(shù)據(jù)集劃分,非對稱風險處理,模型訓練,模型驗證。

圖 3 尺寸預測模型建模流程圖

2.1 高頻傳感數(shù)據(jù)特征提取

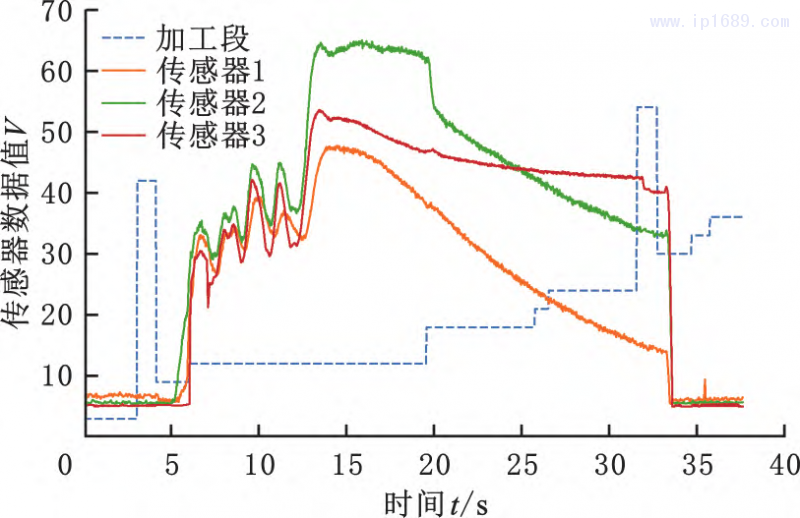

借助python平臺對注塑成形尺寸預測數(shù)據(jù)機中的傳感器高頻數(shù)據(jù)及加工階段繪制基于時間的折線圖并進行可視化分析。圖4為某個加工模次中關鍵傳感器數(shù)據(jù)曲線圖,可以看出,3個壓力傳感器在加工過程中采集到的壓力數(shù)據(jù)隨加工時間、加工階段不斷變化,由此可以反映出加工過程中設備的運行狀態(tài)。

圖 4 單次加工壓力傳感器高頻數(shù)據(jù)圖

在注塑成形加工過程中,通過安裝在設備上以及環(huán)境中的共24組傳感器采集到大量的高維高頻數(shù)據(jù),單個產(chǎn)品加工時長為40~43s,采樣頻率分階段有20Hz或50Hz,單次生產(chǎn)采樣次數(shù)約1600,則單次生產(chǎn)采集的數(shù)據(jù)量約為24×1600,為提高模型的計算效率,需要提取數(shù)據(jù)中的有效特征,降低數(shù)據(jù)維度。

由于注塑成形工藝特征復雜,各傳感器數(shù)據(jù)的重要性無法在特征提取階段確定,因此本文對高頻數(shù)據(jù)提取多種特征以充分反映加工過程中設備狀態(tài)對產(chǎn)品的影響,提取的15種特征包括均值、最大值、最小值、中位數(shù)、方差、多個分位值等。通過特征提取方法,將高頻數(shù)據(jù)維度降維到 360(24×15)個特征值。

2.2 尺寸預測的非對稱風險處理

2.2.1 尺寸預測的風險不對稱

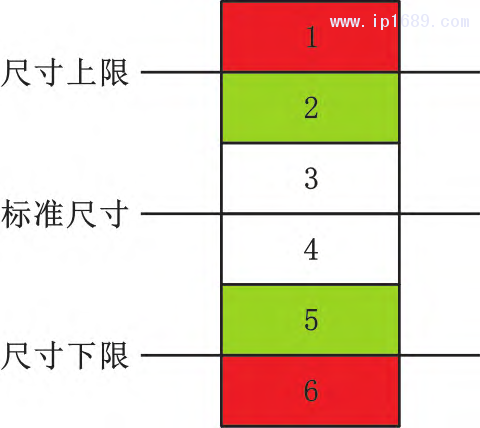

由于產(chǎn)品尺寸容許一定的誤差,尺寸超出誤差范圍時需要報廢或降級,因此產(chǎn)品尺寸預測的風險不對稱,需要在尺寸超規(guī)的情況下具有更高的預測精度。本文針對注塑成形加工中的非對稱風險問題進行處理,如圖5所示,將尺寸數(shù)據(jù)根據(jù)尺寸上下限分為6個區(qū)域,可以分類為三種尺寸:安全尺寸、危險尺寸、超規(guī)尺寸。非對稱風險尺寸預測模型中,三個尺寸區(qū)域的尺寸預測精度要求不同,安全尺寸區(qū)域(區(qū)域3、4) 的預測精度要求較低,超規(guī)尺寸區(qū)域(區(qū)域1、6)的預測精度要求最高,危險尺寸區(qū)域(區(qū)域2、5)的預測精度要求居中。

圖 5 尺寸區(qū)域非對稱風險的分區(qū)圖

2.2.2 超規(guī)風險損失函數(shù)加權(quán)修正

常規(guī)尺寸預測模型中的損失函數(shù)以尺寸預測精度為目標,標準損失函數(shù)形式為

L(φ) = ∑l(yni ,yi ) (1)

式中,yni為單棵決策樹對第i個樣本的預測值;yi為第i個樣本的真實值;l(yni,yi ) 表示決策樹的損失函數(shù)。

產(chǎn)品尺寸超規(guī)后需要降級或報廢重塑,這會降低產(chǎn)品合格率、增加生產(chǎn)成本,所以不同尺寸區(qū)域的風險不同,危險/超規(guī)尺寸區(qū)域需要更加精確的預測。訓練過程中,由于樣本數(shù)量差異,超規(guī)尺寸與危險尺寸區(qū)域的樣本占比較小,安全尺寸區(qū)域樣本在模型訓練中累計的損失占主導地位,造成模型對安全尺寸區(qū)域的預測更加精準,這與本文研究的注塑成形尺寸預測模型的目標不符。

本文針對上述風險不對稱、樣本不均衡情況引入樣本權(quán)重數(shù)據(jù),依據(jù)訓練尺寸與尺寸界限確定樣本權(quán)重,同時使用L2損失函數(shù)降低過擬合風險,其表達式為

L(φ) = i l(yni ,yi ) (2)

式 中,ai 為第i 個樣本對應的超規(guī)風險的加權(quán)系數(shù)。

損失函數(shù)采用基于預測誤差平方和最小化的L2損失函數(shù),其表達式為

L2LossFunction = ∑ (y - y ) 2 (3)

i=1

式 中,y 為第i 次加工預測目標的真實值;y 為第i 次加工預測目標的預測結(jié)果;n 為總加工次數(shù)。

2.3 LightGBM 模型

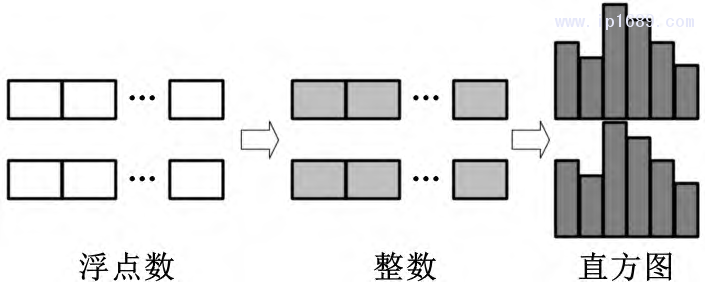

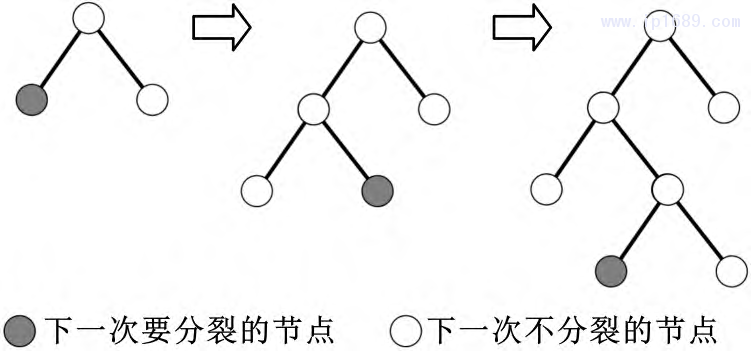

本文采用基于決策樹算法的輕量級梯度提升機(LightGBM) [7]作為算法框架。LightGBM模型采用直方圖算法(圖6)、帶深度限制的按葉生長策略(圖7)等改進方法,使得該模型訓練速度相對于梯度提升機(GBM) 模型和XGBoost模型得到了顯著提高。在工業(yè)大數(shù)據(jù)應用場景中,面對大樣本、高維度的工業(yè)數(shù)據(jù)集時,LightGBM模型具備較快的訓練速度,有利于隨生產(chǎn)過程進行迭代升級。

圖 6 直方圖算法示意圖

圖 7 按葉生長策略示意圖

3 模型訓練及驗證

3.1 異常數(shù)據(jù)處理

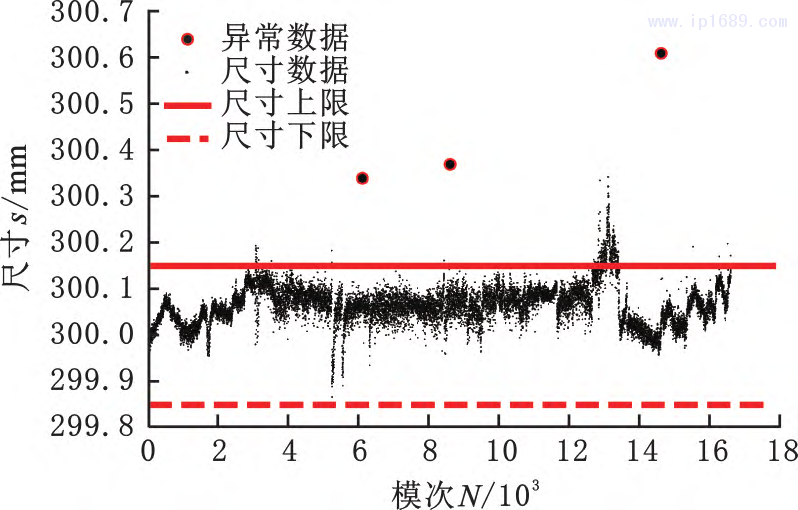

在模型訓練過程中,異常數(shù)據(jù)對模型訓練過程會造成較大影響。本文采用基于局部的模型異常數(shù)據(jù)處理方法判定異常數(shù)據(jù),并刪除異常數(shù)據(jù)。在注塑成形數(shù)據(jù)集中,由于加工過程中的調(diào)試、數(shù)據(jù)記錄錯誤等原因,存在部分異常數(shù)據(jù),如圖8中標記的異常數(shù)據(jù)嚴重偏離鄰近尺寸數(shù)據(jù)的均值,需將這些異常數(shù)據(jù)進行刪除處理。

圖 8 異常數(shù)據(jù)的標注

3.2 數(shù)據(jù)集劃分

為驗證注塑成形尺寸預測模型的準確性,將數(shù)據(jù)集分為兩部分:訓練集與驗證集。訓練集用于模型訓練和超參數(shù)調(diào)整,驗證集用于估計模型的泛化誤差。將80%的數(shù)據(jù)作為訓練數(shù)據(jù),20%的數(shù)據(jù)作為驗證數(shù)據(jù)。該數(shù)據(jù)集共有數(shù)據(jù)16600模次,異常數(shù)據(jù)3模次,13277模次數(shù)據(jù)作為訓練集數(shù)據(jù),3320模次數(shù)據(jù)作為驗證集數(shù)據(jù)。

3.3 超規(guī)風險損失權(quán)重

針對不同尺寸的尺寸界限不同以及注塑成形的尺寸要求,設計了非對稱超規(guī)風險下的尺寸權(quán)重處理函數(shù)。如表1所示,三個尺寸的尺寸要求不同,每個尺寸的加權(quán)數(shù)據(jù)需要獨立處理。超規(guī)風險的加權(quán)函數(shù)如下:

ai = (ekw + 1) 2 (4)

e =| yi - y s|

式 中,e 為樣本尺寸與標準尺寸的差值;k為尺寸上下限決定的比例系數(shù);w 為不同區(qū)域的修正系數(shù);y s 為樣本的標 準值;lu 尺寸上界;ld 為尺寸下界。

表 1 尺寸標準值及誤差范圍

尺寸 1 尺寸 2 尺寸 3

標準尺寸 y s 300.000 200.000 200.000

尺寸上界 lu 300.150 200.075 200.075

尺寸下界 ld 299.850 199.925 199.925

3.4 模型訓練

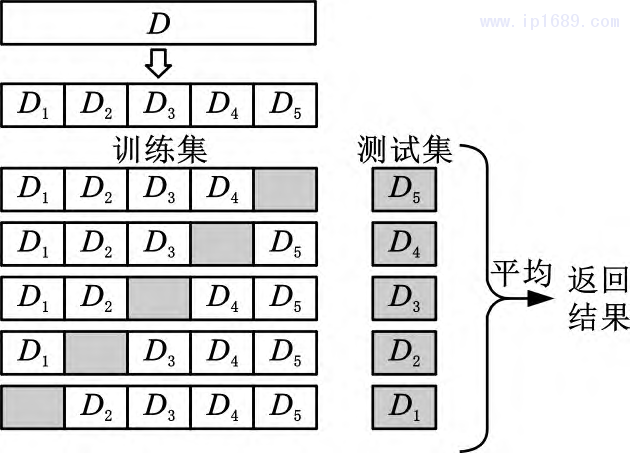

基于LightGBM框架實現(xiàn)尺寸預測模型的構(gòu)建,在模型訓練中,對訓練集數(shù)據(jù)使用五折交叉驗證方法(圖9),以提高訓練集數(shù)據(jù)的泛化能力。LightGBM訓練參數(shù)如表2所示。圖9中,D表示數(shù)據(jù),本文將其劃分為D1~D5五個部分。

圖 9 五折交叉驗證方法

表 2 LightGBM 訓練參數(shù)表

精度提升算法 梯度提升樹(GBDT)

損失函數(shù) L2 損失函數(shù)

葉子數(shù) 511

學習速率 0.1

最大迭代次數(shù) 5000

提前停止次數(shù) 50

3.5 實驗結(jié)果與分析

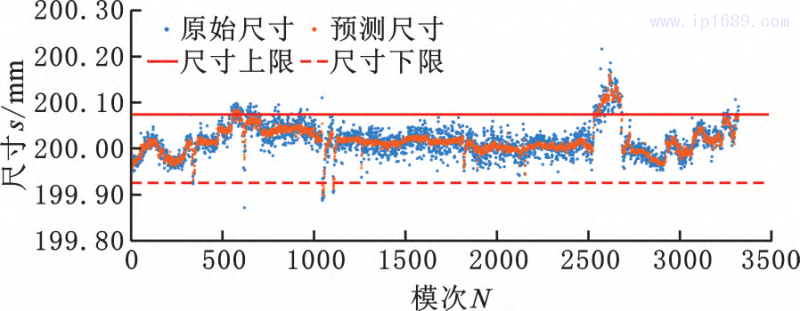

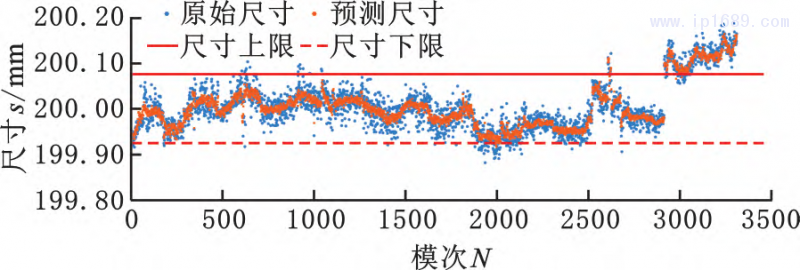

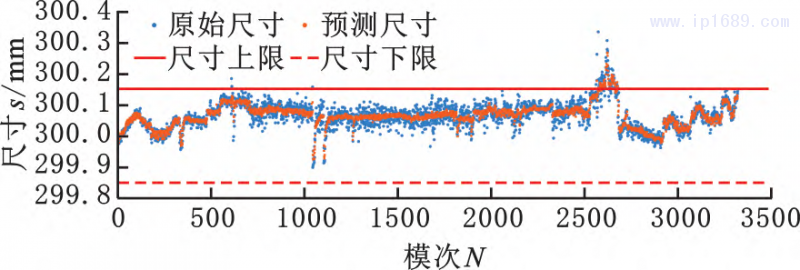

在富士康注塑成形尺寸預測數(shù)據(jù)集上進行實驗,本文提出的非對稱風險尺寸預測模型的預測結(jié)果如圖10所示,可以看出,預測結(jié)果與原始尺寸的分布趨勢接近。

( a) 尺 寸 1

(b) 尺 寸 2

( c) 尺 寸 3

圖 10 尺寸預測結(jié)果分布

表 3 預測結(jié)果誤差

誤差項 尺寸 1 尺寸 2 尺寸 3 總誤差

尺寸誤差范圍 ±0.15 ±0.075 ±0.075

平均誤差 1.34×10-2 1.46×10-2 1.26×10-2 0.015

誤差標準差 1.25×10-2 1.21×10-2 1.05×10-2 0.013

加權(quán)平均誤差 4.79×10-6 4.67×10-6 4.89×10-6 5×10-6

加權(quán)誤差標準差 1.77×10-5 1.03×10-5 1.94×10-5 2×10-5

對預測結(jié)果的誤差統(tǒng)計如表3所示,三個尺寸的誤差范圍為±0.15mm、±0.075mm,總誤差為考慮三個尺寸誤差保留1~2位有效數(shù)字的不確定度數(shù)據(jù),其中預測結(jié)果平均誤差約0.015mm,預測精度較高,考慮非對稱風險的加權(quán)平均誤差達到5×10-6mm,表明本文設計的非對稱風險尺寸預測模型在尺寸超規(guī)或接近尺寸界限時具有更高的預測精度,符合尺寸預測模型的設計目標。

4 結(jié)論

(1) 對注塑成形加工過程中采集的高頻數(shù)據(jù)進行可視化分析,使用多種特征提取方式對高維度加工數(shù)據(jù)提取特征,保留了高頻數(shù)據(jù)中的關鍵信息,降低了數(shù)據(jù)維度,提高了模型訓練效率。

(2) 考慮注塑加工中尺寸超規(guī)的非對稱風險,引入了基于尺寸界限的權(quán)重參數(shù),調(diào)整了不同尺寸在訓練集中的權(quán)重,使得尺寸預測模型對超規(guī)尺寸/危險尺寸更加敏感,提高了預測模型對超規(guī)尺寸/危險尺寸的預測能力。

(3) 在富士康注塑成形尺寸預測數(shù)據(jù)集上進行實驗,結(jié)果表明,本文提出的非對稱風險尺寸預測模型的尺寸預測平均誤差約0.015mm,考慮非對稱風險的加權(quán)平均誤差約5×10-6mm,實現(xiàn)了注塑加工中的尺寸預測,對超規(guī)尺寸/危險尺寸具有更高的預測精度,具有一定的工程應用價值 。

參考文獻:

[1] CHEN J Y ,TSENG C C ,HUANG M S.Quality Indexes Design for online Monitoring Polymer In-jection Molding[J].Advances in Polymer Technolo-gy,2019(419) :1-20.

[2] CHAREST M,F(xiàn)INN R,DUBAY R.Integration of Artificial Intelligence in an Injection Molding Process for On-line Process Parameter Adjustment [C]∥2018 Annual IEEE International Systems Conference.Vancouver:IEEE,2018:1-6.

[3] 楊燦,尹 曉 紅.微注塑保壓時間對平面透鏡相對折射率的影響[J].中國機械工程,2013 ,24(2) :158-162.

[4] ZHOU X,ZHANG Y,MAO T,et al.Monitoring and Dynamic Control of Quality Stability for Inj ection Molding Process[J].Journal of Materials Pro-cessing Technology,2017 ,249:358-366.

[5] ZARGES J C , HEIM H P , VOLKE J ,et al.Learning Quality Characteristics for Plastic Injection Molding Processes Using a Combination of Simula- ted and Measured Data[J].Journal of Manufacturing Processes,2020 ,60:134-143.

[6] 工業(yè)富聯(lián).注塑成形工藝的虛擬量測 [DB/OL].[2020-12-17] .http:∥ www.iai-lighthouse.com/ competitions/22/rankAndData.Industrial unio.Virtual Measurement of the Injection Molding Process[DB/OL].[2020-12-17].http:∥ www.iai-lighthouse. com/competitions/22/ rankAndData.

[7] 顏 詩 旋,朱 平,劉 釗.基于改進LightGBM模型的汽車故障預測方法研究[J].汽車工程 ,2020 ,42 (6) :815-819.