摘要: 本文對注塑機的工作原理進行了簡單的介紹,并借鑒螺桿頭部常用的幾種結構形式�,設計了帶有止回環�、止回環座和銷釘型混煉環的螺桿前端頭部結構�,使螺桿對熔料的塑化能力進一步得到提高。

注塑成形是以一種高壓高速的形式將熔料注入閉合的模具型腔中�,經冷卻定型后�,得到與模具型腔一致的塑料制品的成型方法�。用來成型幾乎所有的熱塑性和某些熱固性塑料制品的機器叫塑料注塑成形機,簡稱為注塑機�,它可以一次注射成形出質量較高�、形狀復雜的塑料制品�。隨著注塑制品應用范圍的擴大,注塑成形工藝技術也在不斷發展�,注塑機的類型也在持續增加�。根據注塑機注塑裝置與合模裝置的軸線排列方式不同可以分為臥式注塑機�、立式注塑機和角式注塑機,也可根據螺桿的形式不同分為螺桿式和注塞式兩大類�, 以及根據成形制品精度高低及成形工藝方法等來分類 [1]�。

1 注塑機的工作原理

注塑過程必須要求塑料以熔體狀態進入閉合模具模腔�, 并且要保證塑料熔體應具有足夠的壓力和流速,以保證能及時充滿模腔�,各種注塑機由于其結構不相同�,導致注射成形的動作可能不同?,F以所示的螺桿式注塑機成形過程來說明注塑機的工作原理,首先將注射模具合模�,固體塑料粒通過料斗進入料筒的末端�,借助于螺桿的推力和剪切力將固態塑料塑化成熔融狀態�;其次在注射油缸的推動下,料筒前端噴嘴將熔融的物料注射到模具中�,當熔料充滿模腔被壓實后�, 螺桿不動�,模腔保壓補料;最后待制品冷卻后�,注射裝置后退�, 開模取出制品�,清理閉合模具,為下一次注射做準備 [2]�。

注塑機的動作過程總結為:料斗進料——螺桿塑化—— 注射噴嘴前進——注射——保壓補料——預塑——噴嘴后退——冷卻——開模取制件——清理閉合模具(為下一次注射做準備)�。

2 螺桿頭部混煉環結構設計

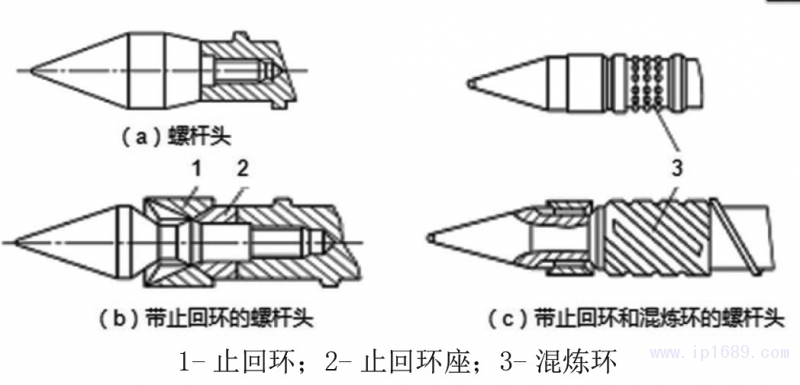

注塑裝置的零部件包括料筒�、注射柱塞(螺桿)、噴嘴和螺桿傳動裝置等�,其中注塑螺桿是螺桿式注射裝置塑化部件的重要零部件�,主要由進料段�、熔融段、均化段和頭部結構組成�。螺桿頭部的幾種結構�,一般將螺桿頭部制造成可拆卸的形式�,這樣便于安裝和更換零件�,如圖 1 所示。(a)為較簡單的螺桿頭部基本形式,圓錐形的螺桿頭部是為了減少注射時熔料的流動阻力�,防止熔料停滯使溫度升高而引起分解現象�。(b)與(a)不同之處在于安裝了功能類似與單向 閥的止回環和止回環座�,目的是在高壓注射低粘度熔料時, 防止出現熔料沿螺桿和料筒之間的間隙倒流�,進而影響注射壓力和注射量的準確性�。(c)相較于(b)又增設了提高螺桿塑化能力的混煉環 [1]�。

1-止回環;2- 止回環座�;3- 混煉環

圖 1 注射螺桿頭部結構常用的三種形式

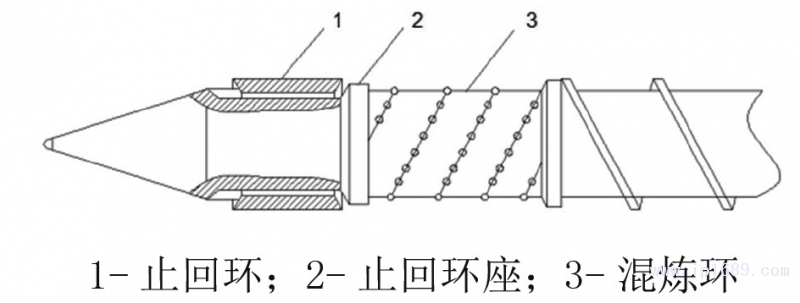

圖 1 是注射螺桿頭部結構常用的三種形式�,綜合比較(a) 結構簡單�,容易制造,同時會引起熔料的倒流�,影響注射壓力和質量�;(b)可以防止倒流現場產生�,但結構復雜;(c) 加了提高塑化能力的混煉環�。結合圖 1 三種螺桿頭部的特點而設計�,如圖 2 所示�,該結構不僅帶有防止熔料倒流的止回環,還有混煉環。預塑時�,均化段的熔料壓力大于止回環 1 左邊螺桿頭部的壓力�,熔料頂開類似單向閥功用的止回環,并不斷向螺桿頭部前端聚集�;注射時�,由于螺桿頭部熔料壓力升高�,迫使止回環后移與止回環座 2 貼緊,使熔料通道被關閉�, 進而防止倒流�?;鞜挱h與圖 1(c)不同的是,此處將混煉環上的銷釘不是沿圓周分布�,而是成傾斜狀�、且與螺桿螺紋成反向分布�。即若螺桿螺紋是右手螺紋,則混煉環上的銷釘則分布成符合左手螺紋定律�,這樣不僅能對未熔融的塑料顆粒起到過濾�、粉碎�、細化、剪切的作用�,而且能較大程度上提高螺桿的塑化能力 [3]�。

1- 止回環�;2- 止回環座;3- 混煉環

圖 2 注射螺桿頭部結構分析圖

3 結束語

螺桿式注塑機相較于柱塞式注塑機�,具有塑化能力高�, 注射壓力損失少等優點�。為了提高螺桿的塑化能力,可以增設螺桿頭部的混煉環結構�。本文基于螺桿頭部常用的幾種結構形式�,設計了帶有止回環�、止回環座和銷釘型混煉環的螺桿前端頭部結構�,其中銷釘型混煉環螺桿頭的設計在原來沿圓周分布的結構上做了修改,變成與螺桿螺紋反向排布的形式結構�。這樣可以對塑料顆粒進行細化�、剪切的同時�,也可提高螺桿頭部結構對熔料的塑化能力,但這種結構的塑化能力到底提高了多少,需要進一步進行驗證�。