摘要:文章介紹了高速薄壁注塑在一次性餐盒成型中的應用,分析了聚丙烯高速薄壁專用注塑機的性能要求,在此基礎上研究了注塑機的注射、合模、液壓和控制系統,實現一次性聚丙烯餐盒的高速薄壁注塑,并在企業中成功應用。

引言

一次性餐盒在餐飲行業得到廣泛應用,但由于制品缺陷、質量不可靠、無法有效降解、白色污染等問題,發泡和吸塑成型的一次性餐盒,逐步被市場淘汰[1]。采用注塑成型的餐盒逐漸成為同類市場的主力產品,注塑成型的餐盒采用食品級透明聚丙烯,具有極好的機械性能和耐熱性能,制品能在100℃以上溫度進行消毒滅菌,在不受外力的條件下,150℃也不變形,脆化溫度為-35℃,能用微波爐進行加熱,特別適合加熱飯菜的包裝應用,為此注塑餐盒得到了廣泛應用[2]。

一次性塑料餐盒產量特大,要求薄壁,一般為0.4~0.5mm,以降低單個餐盒成本,高效率生產要求注塑機采用機械手全自動工作模式,產品生產周期短[3]。薄壁模具在通用注塑機上生產,產品無法成型,注塑周期長,采用德國、日本等進口設備價格高,高速薄壁專用注塑機國內也有企業在研制,但產品成型率低,注射周期較長效率不高,機器高速生產時工作不穩定,為此研究針對聚丙烯的高速薄壁專用注塑機對該產品的注塑技術發展具有重要意義。

聚丙烯產品的薄壁注塑的相關研究在國內外文獻中時有報道,主要關注從薄壁注塑的原材料、薄壁注塑的模具結構等方面來實現薄壁注塑成品率的提升。

朱海旭等[4]以聚丙烯塑料餐盒蓋為研究對象,對薄壁扁平結構的產品成型過程展開分析,通過Moldflow軟件對澆口位置、模具的排氣冷卻方案等進行優化設計,實現大批量生產前提下的效率提升與成本降低。曾輝等[5]就薄壁塑件產品表面縮水問題進行了分析,探討了模具與原料對產品縮水的影響,最終作者認為,設計與生產過程是導致產品縮水的關鍵原因,其中模具結構起主導作用。孫健華等[6]基于CAE與DOE技術對薄壁塑件的質量控制方法進行了分析,特別關注了薄壁塑件翹曲變形問題,研究了熔體溫度、模具溫度、保壓壓力與保壓時間等對翹曲變形的影響,通過對工藝參數的優化,縮短生產周期的同時提高了產品質量。

張楊[7]采用單因素實驗的方法分析注射速度、模具溫度與熔體溫度對不同厚度的六翅片薄壁微注塑制品的充填過程、形態結構以及納米壓痕力學性能的影響。薄壁微注塑制品充填過程的流動分析采用UG和MOLDFLOW對1.0mm,0.5mm與0.2mm3種厚度六翅片微注塑制品進行3D實體建模,并分析各個工藝參數充填過程的影響規律。結果表明:微制品充填過程中型腔內熔體的流動由于分流道效應存在流動不平衡的現象。注射速度對微制品注塑成型過程的熔體速度、剪切速率的影響比較大,而熔體溫度與模具溫度的影響較小。速度在型腔的中面最大靠近模壁最小,而剪切速率在型腔的模壁處最大中面最小;隨著注射速度增大,剪切速率越來越大。

成晨[8]應用DOE實驗方法對影響電鉆外殼注塑成型質量的因素進行研究。余蔚荔[9]對薄壁塑料制品注塑成型技術及其亟待解決的問題進行分析,提出采用基于Moldflow軟件的薄壁注塑制品成型技術進行數值分析,并引入計算機輔助工程技術(CAE)模擬成型過程。采用正交實驗法對注射壓力、注射速度、熔料溫度等工藝參數進行優化。結果表明,在注射壓力143MPa、注射速度13cm3/s、熔料溫度272℃的條件下,獲得最小凹縮值和翹曲變形值,分別為4.324%,0.1546mm。

石則滿[10]通過對薄壁產品特點的分析,找出生產薄壁產品的設備應該具有的性能特點,再通過試驗來驗證這種分析的科學性及有效性,指出生產薄壁注塑產品需要采用高速高壓注塑機才能實現,國內尚無相關產品應用于生產實踐中。

同時,北海煉化與中國石化的聚丙烯產品取代國外進口材料,進入聚丙烯注塑飯盒生產領域,也被廣泛報道。從材料的角度給出了薄壁注塑一次性飯盒生產的關鍵影響因素:原材料問題已得到有效解決。

綜上所述,原材料與模具結構等都得到了合理、可靠的解決,但在薄壁注塑產品的生產裝備上,并未得到充分的分析探討與研究。本文將從高速注塑機的設計與方案實現的角度,為聚丙烯薄壁注塑生產一次性餐盒提供有效的裝備方案支撐。

1聚丙烯高速薄壁專用注塑機性能要求

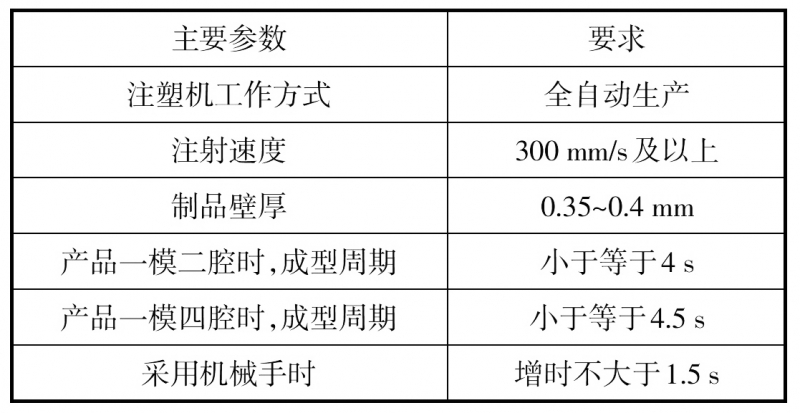

注塑機要實現聚丙烯高速薄壁注塑,需滿足以下要求:(1)薄壁注塑。注射速度要高,液壓系統回油要快。(2)高速注塑機。縮短注塑成型周期,縮短注射部件的注射時間和預塑時間,縮短合模部件的開合模時間和頂出時間。(3)提高高速注塑機的注射壓力。合模力增加,注塑機的剛性要好,在保證高速運行的同時,實現工作平穩可靠。(4)注塑機高速運行時磨損加劇,要提高機器耐用度,改進油箱設計,實現液壓系統的溫度穩定。此次設計中的主要參數如表1所示。

表1 技術參數

2高速薄壁注塑機的設計

2.1優化注射部件結構,提高塑化能力和注射速度

熔體填充模腔時,遇冷的模壁形成固化層,流動通道變窄,在薄壁注塑時,模壁小于0.5mm,流動通道因固化層消失形成短射,因此要求注塑機高速注射,在固化層不太厚時填滿模腔。通用注塑機的注射速度在100mm/s左右,不能應對薄壁注塑,應增加油泵功率提高注射速度或采用雙泵注射進一步提高速度,由于薄壁件的注射量不大,也可設計小直徑螺桿和小直徑注射油缸,使注射速度提高到300mm/s及以上。

要實現塑化均勻和高的塑化能力,最重要的是螺桿結構,選擇專用聚丙烯螺桿以提高其剪切力得到高的熔融速度,具有低溫塑化能力,得到高的混煉溫度,在低背壓情況下提高螺桿塑化能力,實現塑化均勻。塑化能力與螺桿轉速、螺桿均化段螺紋深度、螺桿直徑有關,在螺桿直徑確定情況下,螺桿均化段螺紋深度變化不大,此時應選擇轉速較高的預塑液壓馬達以提高塑化能力。設計專用加長噴嘴、螺桿頭和爪型止逆環,實現啟閉靈活,升壓快,注射時熔料回泄量降至最低,止逆環區域內發熱量保持最低,提高注射部件使用壽命。

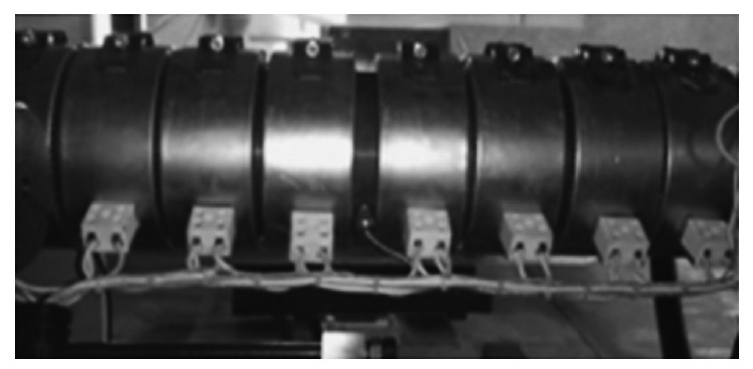

2.2適當提高系統壓力,實現多級注射控制

小直徑螺桿和小直徑注射油缸可以提高注射壓力。為提高制品質量,改善注塑缺陷,適合薄壁制品的長流程,在注射過程中,設計多級注射控制,當螺桿向模腔內推進熔體時,在不同位置的注射壓力和注射速率均可控。塑化熱能主要來自料筒加熱和螺桿剪切,料筒加熱圈采用陶瓷絕緣材料,實現熔融物料溫度波動小,料筒溫度分布合理并控制準確,陶瓷加熱圈如圖1所示。射臺采用線性導軌導向,底座采用橋式焊接結構,高速注射時工作平穩(見圖1)。

圖1 陶瓷料筒加熱圈

2.3優化合模機構,實現注塑機工作的可靠性

注射壓力提高后,模腔壓力增加,模板反彈力大,所需的合模力大,液壓直壓合模機構比曲肘連桿合模機構的模板變形要小,但考慮臥式注塑機的發展趨勢,仍采用曲肘連桿合模機構,此時要求模板有較好的剛性,減少模板變形,合模力分布均勻,合模平行度好,實現開閉高速。在設計模板和拉桿時應選擇剛性好的材料,通過布置加強筋,適當增加模板厚度,采用緊湊型的頂出和注射油缸,以減小模板中心孔位的變形,實現模板的高剛性,使模具在高壓鎖緊時產生的變形小,提高制品精度。采用比普通注塑機更高的機械加工精度和選擇合理的熱處理,在摩擦副間加裝石墨銅套,在機器高速開合模時,減少摩擦系數,提高耐磨性,延長機器使用壽命。通過軟件對合模部件進行運動分析,確定最佳的響應。餐盒產品高度不高,縮短合模部件的開模行程,縮短開合模時間,縮短頂出距離,減少頂出時間,以提高注塑機效率。

2.4優化的液壓系統,實現高速注射

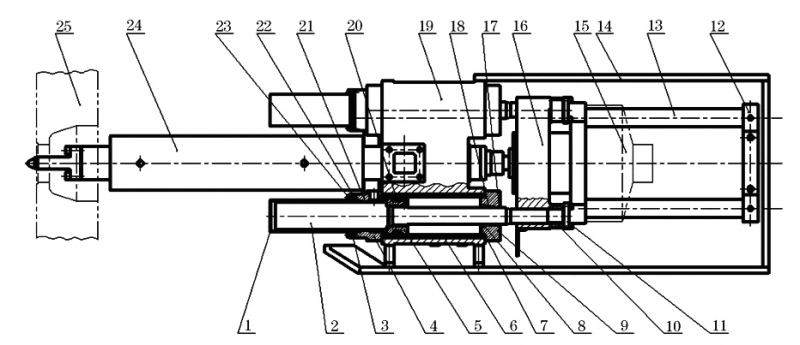

注射速度快,傳統的注射油缸來不及回油,重新設計液壓缸結構,通過增加后活塞桿實現液壓系統的快速回油;采用雙注射油缸,使注射動作更加平衡;采用雙動力液壓系統,實現預塑、開模的復合動作,以提高其效率,又可合并動力,注射速度大幅度提高,注射部件示意圖如圖2所示。液壓系統油路采用硬管提高油路的剛性,采用伺服控制,使系統的輸出量(如位移、速度和力等)能自動、快速、準確地跟隨輸入量的變化而變化,與此同時,輸出功率被大幅度地放大,實現高速控制,同時能節能。考慮到薄壁制品生產周期短,開合模頻率高,注塑機為連續工作,液壓油溫度會升高,選用大油箱,進行熱平衡設計,選擇與之匹配的冷卻系統,必要時考慮溫度控制和報警功能,提高液壓系統的穩定性。

1-雙出桿防護罩; 2-雙出桿活塞桿; 3-防塵圈壓蓋; 4-注射前缸蓋; 5-注射活塞; 6-注射油缸; 7-彈簧擋圈; 8-密封圈; 9-注射后缸蓋; 10-注射活塞桿螺母; 11-注射活塞桿壓板; 12-導桿支座; 13-導桿; 14-注射防護罩; 15-預塑馬達; 16-射臺后板; 17-防塵圈; 18-銅套; 19-射臺前板; 20-D-A-S 活塞封; 21-銅套; 22-密封圈; 23-防塵圈; 24-螺桿料筒組件; 25-前模板

圖2 注射部件示意

2.5優化控制系統,實現快速響應和友好用戶界面

通過改變PLC控制為計算機控制,提高其高速響應,實現手動、半自動和全自動工作模式,通過輸入變量實現注塑機注塑參數和溫度的過程控制。采用計算機控制后存儲量增大,還可以把常用物料的工藝參數輸入計算機,實現常用塑料注塑工藝推薦值;實現一臺主機通過網路同時控制多臺注塑機,實現網絡化管理。采用觸摸屏操作,實現用戶界面友好。

3 結語

本文以研究聚丙烯高速薄壁成型為應用背景,以注塑機為研究對象,提出了一種針對傳統注塑機在不使用儲能器的情況下實現高速薄壁成型的研究。通過優化注塑機的注射、合模、液壓和控制系統,可以大大提高注塑機的塑化能力,提高注射速度和壓力,提高回油能力,實現高速注射,優化注塑機的結構,提高機器可靠性,實現聚丙烯薄壁餐盒的高速生產,突破塑料薄壁成型和高速機壽命短可靠性低的技術瓶頸。

當然要得到高質量的薄壁制品,必須綜合考慮模具、注塑機以及成型工藝的因素,以改善制品短射、翹曲變形和熔接線等缺陷。采用高速薄壁注塑機注塑CO-PP一次性250mL餐盒,實現注塑周期3.8s,制品壁厚0.45mm。

參考文獻

[1]劉亞芳,王順達,牟子平.兩種一次性餐盒生命周期各階段對環境的影響比較研究[J].黑龍江科技信息,2014(9):100-101.

[2]張幫偉.淺析無任何標識的一次性餐盒危害性[J].食品安全導刊,2017(30):76.

[3]何偉.快速薄壁注塑聚丙烯色粒超標產生原因分析[J].廣州化工,2016(5):178-180.

[4]朱海旭,王金蓮.基于CAE技術的餐盒蓋疊層熱流道注射模具設計[J].裝備制造技術,2016(8):241-243,246.

[5]曾輝,張輝,林裕亮,等.薄壁塑件表面縮水的原因分析及解決方案探討[J].日用電器,2017(7):69-73.

[6]孫健華,顧海,張捷.基于CAE和DOE技術的薄壁塑件翹曲變形分析及優化[J].計算機輔助工程,2017(3):40-44.

[7]張楊.等規聚丙烯微注塑制品的充填流動特性、形態結構與納米壓痕力學性能[D].鄭州:鄭州大學,2017.

[8]成晨.一種基于DOE注塑成型仿真實驗的研究[J].好家長,2016(51):206.

[9]余蔚荔.薄壁注塑制品工藝參數優化研究[J].塑料工業,2016(7):64-66.

[10]石則滿.薄壁件產品對注塑機性能要求的研究[J].橡塑技術與裝備,2016(20):56-57,60.