趙南陽1,許忠斌1,**,林增榮2,葉如清2,成明祥2

(1.浙江大學化工機械研究所,浙江 杭州 310027; 2.德清申達機器制造有限公司,浙江 湖州 313200)

摘要:雙曲肘五孔斜排合模機構因其優異的運動特性和增力效果在注塑成型領域有著廣泛應用。為解決注塑機合模機構設計過程參數眾多、計算復雜、設計低效、尋優困難等問題,基于開合模過程的運動與受力特性細節,對雙曲肘五孔斜排合模機構進行數學建模,引入有約束非線性優化計算,開發了一套集結構分析計算和多目標優化的合模機構設計系統FJTC。該設計系統可適用于不同注塑機應用場景,可針對行程比(Ks)、增力倍數(M)、行程比/增力倍數等不同的需求開展優化設計,大幅提高設計效率;另可集成在Web端,方便技術人員開展設計,滿足了企業生產實際需求。

關鍵詞:多功能; 集成系統; 合模機構; 優化設計; 注塑機; Matlab

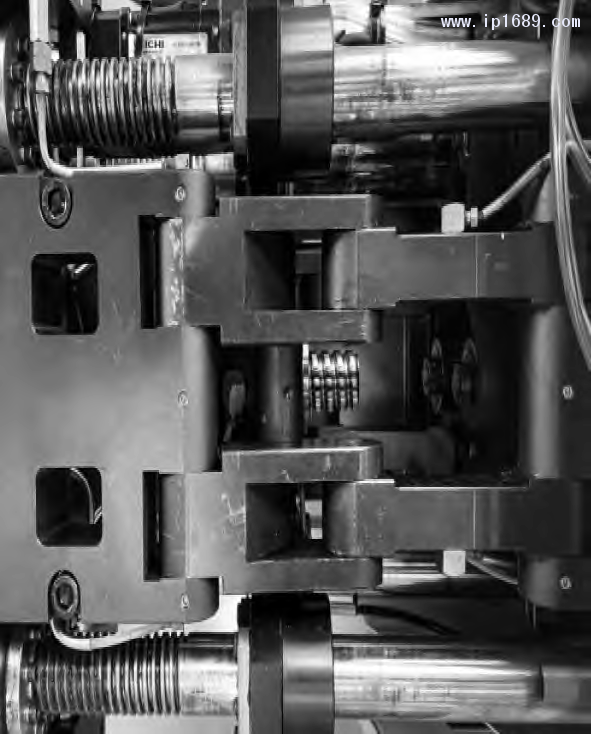

注塑機合模機構按工作原理可分為機械式、液壓式和液壓機械組合式三種形式[1]。其中機械式合模機構利用各種形式的肘桿機構,按結構可分為內翻/外翻式五孔斜排雙曲肘合模機構、內卷式四孔斜排肘桿合模機構、五孔直排式合模機構等,其中,雙曲肘五孔斜排合模機構(如圖1所示)具有增力效果好、運動特性優異、機構緊湊、油路簡單、工作可靠、成本較低等優點[1-6],在鎖模力5~3600t的各類型微注塑機和大型注塑機上均取得了廣泛應用。

a-合模機構組件 b-合模機構組成

圖 1 典型的雙曲肘五孔斜排合模機構

雙曲肘五孔斜排合模系統的機構參數較多,不易直觀分析,計算過程也非常復雜[7-14]。開發出一套可方便計算合模機構的結構尺寸、提高設計人員效率和注塑機設計水平的新型多功能集成設計系統是目前國內外注塑行業發展的迫切需要。華南理工大學在大量工程經驗和理論分析的基礎上建立了一套體系完整、簡潔可靠的肘桿式合模機構工程設計的數學模型[15-16]。但隨著注塑機品種的多樣化和不同工程應用的發展,該模型需要根據工程實際進行改進。北京化工大學經過多年的研究建立了自己的肘桿式合模機構設計體系并開發了配套的設計軟件[6,12,17],然而,該設計方法在推導過程中表達復雜程度高。臺灣科技大學射出成形實驗室推出的合模機構設計過程優化系統[18]在富強鑫注塑機上得到了驗證,該系統部分設定參數的表達和檢驗上與中國大陸有區別,無法在中國大陸進行推廣。針對復雜的工程應用面向多樣化的注塑機結構,開發集成化程度高、推導過程簡潔、以國內環境為依托的新一代設計系統符合當下的時代需求,可為合模機構的設計與優化提供理論窗口和技術支持,具有深遠的應用前景。

本課題組在上述研究的基礎上,將有約束非線性優化引入計算模型,結合速度瞬心法和虛位移原理改進修正合模機構運動學和受力分析理論,開發了一套集結構分析計算和多目標優化的集成設計系統,大大降低了計算的復雜度,提高了設計精度。該系統可針對行程比(Ks)、增力倍數(M)、行程比/增力倍數等不同的功能需求開展優化設計,可分析肘桿尺寸和夾角對與增力倍數、動模板與十字頭速度比及動模板加速度等多參數之間的變化關系,實現了合模機構多功能集成設計。

1合模機構運動與受力特性

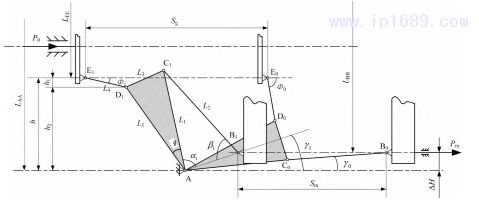

為了對注塑機雙曲肘五孔斜排合模機構的參數進行計算,合模機構各桿長、夾角等參數定義如圖2所示。考慮到雙曲肘五孔斜排合模機構上下對稱的結構,取模板中心線一側進行分析研究[11,19-21],圖2顯示了雙曲肘五孔斜排注塑機合模機構開合模的運動簡圖。

圖 2 雙曲肘五孔斜排合模機構開合模運動簡圖

LAA-后模板對稱鉸A的中心距離;LEE-十字頭中心距;LBB-動模板中心距;Sg-油缸行程;Sm-合模行程; M-增力倍數; ΔH-鉸A和鉸B之間的垂直 距離; h-固定鉸A與十字頭鉸座E的垂直距離; h1-鉸座D與十字頭鉸座E的垂直距離;h2-固定鉸A與鉸座D的垂直距離; L1-后連桿AC長度; L2-前連桿CB長度; L3-中間桿AD的長度; L5-中間桿CD的長度; L4-推力桿DE長度; λ-肘長AC和CB的比值; θ-連桿AC和CD的夾角; Φ-連桿DE與水平線的夾角; α-連桿AC和鉸A和B的連線之間的夾角;β-連桿AB和CB之間的夾角; γ-鉸A和B的連線與水平線之間的夾角; C-系統剛度; 腳標“1”-開模位置的尺寸角度信息; 腳標“0”-最終合模位置的尺寸角度信息。

1. 1 運動分析

鉸座C的移動量可用于表征動模板的合模行程(Sm) ,鉸座E的移動量可用于表征油缸行程 (Sg)。動模板的Sm和Sg的數學表達式[15,22-25]:

Sm=LAB0cosγ0 -LAB1cosγ1 (1)

Sg=L5[cos (γ0+θ)-cos (γ1+α1+θ)]+L4(cos Φ1-cosΦ0) (2)

式中,LAB0-合模時AB間的距離; LAB1-開模時AB間的距離。

LAB0=L1+L2 (3)

LAB1=ΔH/sinγ1 (4)

合模機構行程比( Ks )為:

Ks = Sm/Sg

根據速度瞬心法[15,18,26],可以確定計算合模速度(Vm)和速度變化系數(Kv) :

式中,VB和VE分別表示鉸座B和鉸座E的速度。不計合模機構運動過程中各桿件的變形,動模板加速度(ɑm) 可表示為:

式中,w1-AC 桿的角速度; w2-CB 桿的角速度; w4-ED 桿的角速度; ε1-AC 桿的角加速度。

1.2 受力分析

根據虛位移原理[15-16],可以獲得合模機構的增力倍數(M):

式中,P0-油缸推力; Pm -合模力。可見增力倍數M隨著α變化,為了便于比較,根據經驗,此處取α=2°時的M作為增力倍數的參考值。

根據連桿機構的增力倍數表達式可以得到增力倍數(M)和速度變化系數(KV)成倒數關系,表明了連桿機構的增力和增速是相互矛盾的,因此,需要合理確定增力倍數以確保機器性能的綜合性能[15]。

2 合模機構的優化設計

2.1 目標函數

在雙曲肘五孔斜排注塑機合模機構的設計過程中,通常會按如下要求對機構進行優化:1)追求最大行程比,即max{Ks},其設計思想是在合模機構活塞行程相同的條件下,使其動模板行程最大,即動模板平均速度最大。此目標函數有利于提高注射成型機的啟閉模效率,提高空循環次數,縮短成型周期;2)追求最大增力倍數,即max{M},追求增力倍數有利于提高合模力,降低能耗,并且有助于提高產品質量; 3)追求多目標優化,即max{Ks,M},其設計思想是選擇合適的技術指標參數,以確保機構性能整體最優。目標函數的表達式如式(14)所示:

F ( x) = - ( x1 n1 K +x2 n2 M) ( 14)

式中,x1和x2分別代表合模機構的行程比( K s ) 和增力倍數( M)的權重系數,需根據實際情況調整,本文中x1 = 1,x2 = 1/18; n1和n2表示優化目標定位系數,為布爾量。

2.2 設計變量

設計變量是優化設計過程中重要的參數,需要綜合考慮: 1)難度和計算量;2)機構的綜合性能兩個指標[17]。雙曲肘五孔斜排注塑機合模機構結構復雜,參數較多,并且要排除相互干涉的參數。經綜合分析,最終確定 L1、L2、L4、L5、h、γ0、θ七個參數為設計變量。

X=[L1,L2,L4,L5,h,γ0,θ]

=[X1,X2,X3,X4,X5,X6,X7] ( 15)

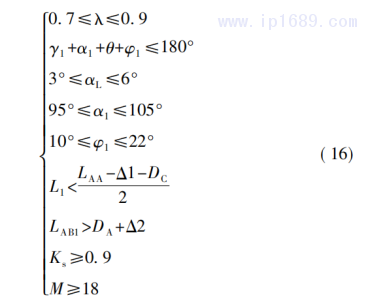

2. 3 約束與邊界條件

雙曲肘五孔斜排注塑機合模機構的約束條件包括性能約束條件和幾何約束條件。為了避免雙曲肘合模機構各部件的自鎖和干涉現象,需要對合模機構后連桿L1與前肘桿L2的長度比λ、行程比Ks、增力倍數M、臨界鎖模角αL、初始角α1和φ1、后連桿長度L1、A鉸座與B鉸座之間的距離 (LAB1)進行約束:

式中,Δ1-連桿L1兩肘相對間隙; Δ2-銷孔A和B孔壁間實體最小間距; DC-鉸C銷軸襯套外徑; DA-鉸A銷軸襯套外徑。

在不同影響收斂的前提下,設計變量的邊界條件需根據具體的結構設計參數進行確定,本文的實例中邊界條件為:

3 實例分析

3.1 結構化設計與優化設計

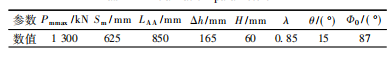

以1300 kN大行程比雙曲肘五孔斜排注塑機的合模機構為例對該多功能集成系統開展驗證。依次進行:拉桿設計、連桿設計、銷軸及襯套設計、模板設計、桿件長度及相關角度設計、約束條件檢查及驗算等。

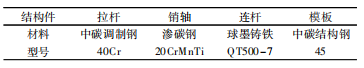

初始化參數如表1所示,合模機構拉桿模板等結構件的材料選擇見表2所示,開展結構化設計,獲得可行的桿件結構參數; 隨后開展優化設計,得到的結構化設計結果與優化設計結果,如表3所示,其中優化圓整主要對后連桿AC、前連桿AB以及中間桿AD的水平與垂直距離進行近似。

表1 初始化參數

表2 結構件材料

表 3 結構化設計和優化設計結果

由表3可得,本集成系統設計可對雙曲肘五孔斜排注塑機合模機構拉桿、連桿長度以及各桿件間的夾角進行精確計算。本案例中,保證合模行程Sm為625mm不變,對原有的結構參數開展優化。以行程比Ks為優化目標 (n1=1,n2=0),在保證增力倍數合理的同時,行程比由1.524上升至1.589,行程比得到提高。L1和L2的總和由784mm降至752mm,降低了4%,可以在保證機構有效功能的同時,降低機器的長度,減少占地面積。以增力倍數M為優化目標( n1=0,n2=1) ,合模機構L1和L2的總和由784mm降至752mm,降低制造成本,提高空間利用率。增力倍數M由23. 54增至29. 53,增長了25. 4%,降低了能耗,優化效果顯著。

3. 2 速度比分析

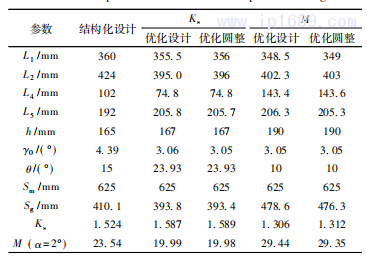

圖3表示合模過程中原設計方案與優化方案中動模板與十字頭之間的速度比Kv隨著合模行程的變化曲線。由圖可知,動模板運動過程經歷了“慢-快-慢-快”的過程,合模前的增速使合模機構形成預應力,確保前后模具間的鎖緊配合。按行程比Ks優化的結果與原設計方案相比,在合模行程小于100mm時速度比差別較小,最大速度比由2.55增至2.56,優化后整個過程的合模平均速度有所提高,模具的開合模過程啟動更加迅速,且模具速度波動與原設計相比變化較小,按行程比 Kv優化后的合模機構有助于提高生產效率。按增力倍數M優化后的合模機構速度比 Kv 降低,合模行程小于100mm與合模行程大于450mm時,速度比顯著低于原設計方案,最大速度比降低至2.36,平均速度降低,速度波動程度基本不變,合模機構運動過程更加平穩,有效緩解前后模之間的沖擊作用。

圖3 速度比 K v 曲線

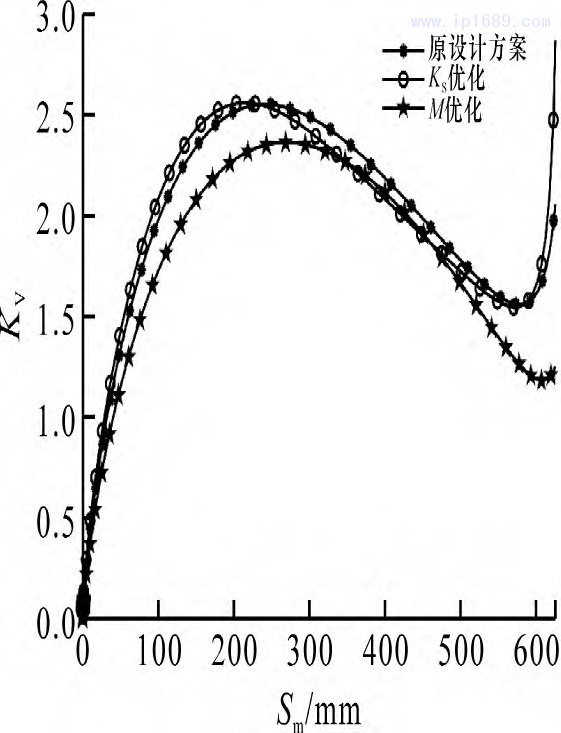

圖4顯示了各優化方案與原設計方案的動模板加速度變化規律。按行程比Kv優化后的動模板加速度am曲線在合模啟動時最為陡峭,加速效果最明顯,在合模行程為180mm附近出現零點,隨后合模機構開始減速。以增力倍數M為優化目標的動模板加速度am曲線最為平滑,機構在合模啟動和終了時加速度為0,合模過程中加速度在合模行程為250mm時出現零點,出現零點的過程也最遲緩,合模運動過程中啟停最平穩,沖擊更小。

圖4 動模板加速度am曲線

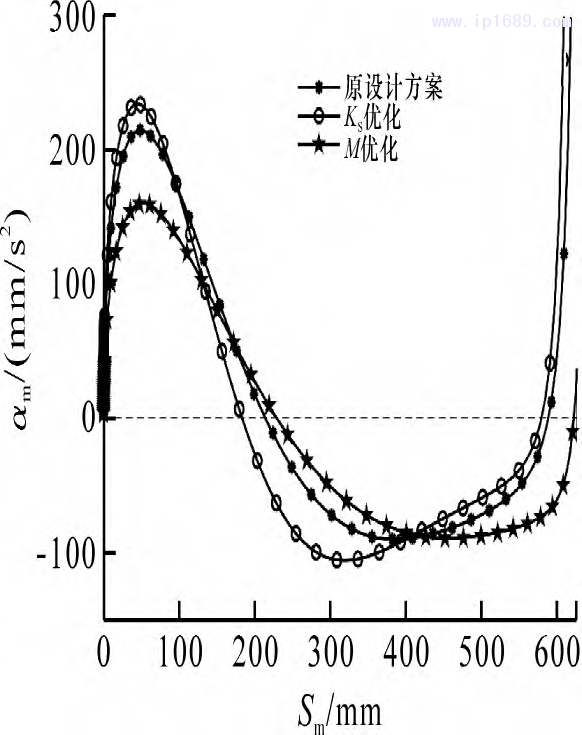

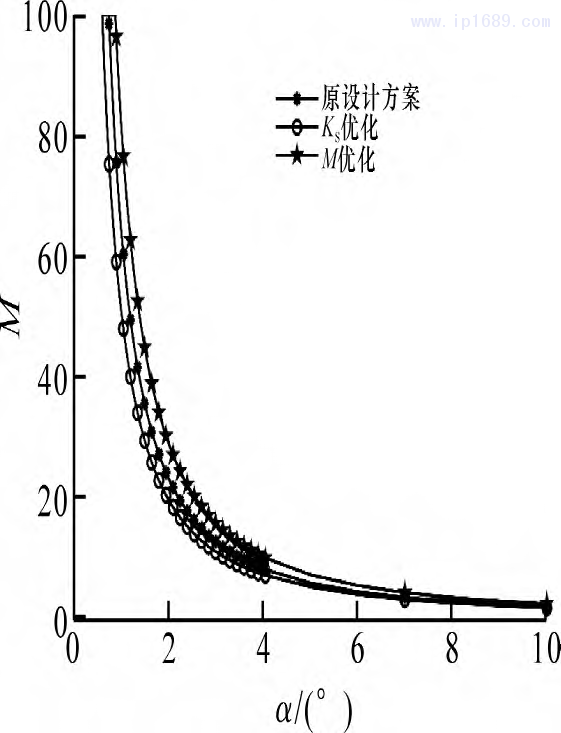

3. 4 增力倍數分析

圖5顯示了優化方案由原設計方案的增力倍數M曲線。以行程比 Ks為優化目標的合模機構的增力倍數M(α=2°) 有所降低,從23.54降至19.98,降低了15%,提高行程比的同時,保證了增力倍數有效取值。以增力倍數M為優化目標的合模機構增力倍數M(α=2°) 上升至29.44,提升27%,降低能源的消耗,優化效果顯著。

圖5 增力倍數M曲線

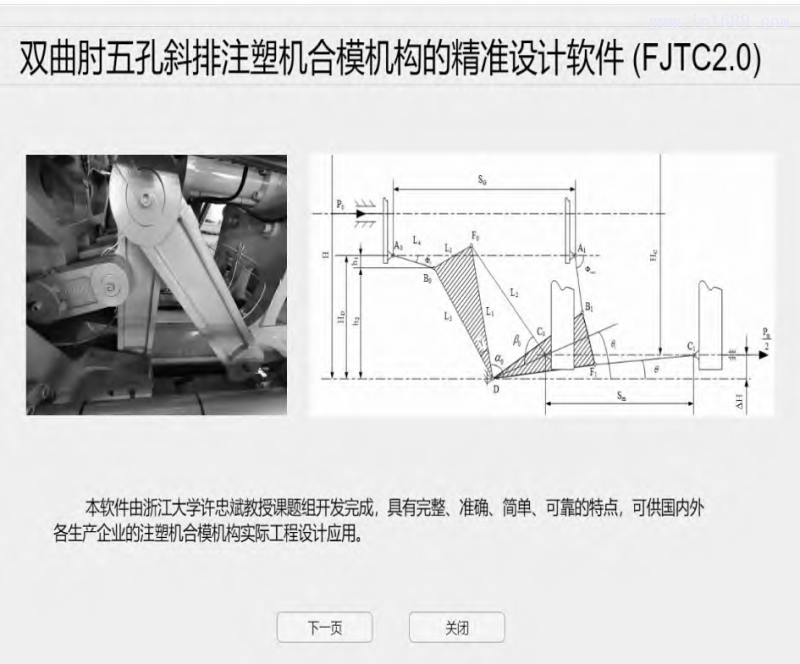

3. 5 合模機構設計系統Web平臺部署

利用Matlab配套的MatlabWebAppServer對本多功能集成設計系統進行Web端部署,使用者可以在不安裝Matlab的情況下,在Web端進行設計計算,極大地便利了設計人員,系統在Web端運行界面如圖6所示。

圖 6 多功能集成設計系統主頁

4 結論

本文詳細分析了雙曲肘五孔斜排注塑機合模機構的運動與受力特性,結合合模過程的運動學和動力學特性細節,對合模機構工作過程進行建模分析,推導改進了合模機構的行程比Ks、速度比Kv、動模板的加速度am、增力倍數M的計算過程,降低了計算的復雜度,為注塑機雙曲肘五孔斜排注塑機合模機構的多功能集成設計系統 (FJTC系統) 的開發提供了理論基礎。

開發的雙曲肘五孔斜排注塑機合模機構的多功能集成設計系統 (FJTC系統) 實現了合模機構的結構設計、優化設計及Web端應用的集成整合。該系統的應用將有效改進注塑機合模機構的運動特性,降低合模保壓過程能耗,提高合模機構運動的精度和平穩性,也有利于提高注塑制品的質量和延長注塑設備的使用壽命。經相關企業的應用實踐檢驗,它在增力倍數的改善與設備尺寸的降低上也有顯著的效果,對新型高性能注塑機的開發具有重要的應用價值。

參考文獻

[1] 王興天.注塑工藝與設備[M].北京: 化學工業出版社,2009:460-592.

[2] LEI C J,YU J H,ZHAN H F,et al. Multi-objective op- timization design for double toggle clamping unit of injection molding machine[J]. Applied Mechanics and Materials,2012,1968 (201-202):15-19.

[3] HUANG M S,NIAN S C,CHEN J Y,et al. Influence of clamping force on tie-bar elongation,mold separation,and part dimensions in injection molding[J].Precision Engi-neering,2018,51: 647-658.

[4] ZHAO N Y,LIAN J Y,WANG P F,et al. Recent pro- gress in minimizing the warpage and shrinkage deformations by the optimization of process parameters in plastic injection molding: A review [J].The International Journal of Advanced Manufacturing Technology,2022,120: 85-101.

[5] 王喜順,屈長龍. 注塑機曲肘式合模機構彈性動力分析與優化[J].塑料工業,2015,43 ( 3) : 68-75.

[6] 趙世超,鑒冉冉,謝鵬程,等. 注塑機合模技術探討與發展[J].塑料,2018,47 ( 2) : 75-78.

[7] LIN W Y,HSIAO K M . Study on improvements of the five-point double-toggle mould clamping mechanism [J]. Proceedings of the Institution of Mechanical Engineers,Part C: Journal of Mechanical Engineering Science,2004,218 (7) : 761-774.

[8]PARK S,BAE J,JEON Y,et al.Optimal design of toggle-linkage mechanism for clamping applications [J]. Mechanism Machine Theory,2018,120: 203-212.

[9] 康玉輝,千紅濤. 基于 ADAMS 的注射機雙曲肘合模機構研究[J]. 塑料科技,2019,47 ( 12) : 108-111. KANG Y H,QIAN H T. Research on double-toggle clam- ping mechanism of injection molding machine based on AD-AMS [J].Plastics Science and Technology, 2019, 47 ( 12) : 108-111.

[10] 申軍偉. 基于MATLAB軟件GUI技術的雙曲肘合模機構優化程序設計[J].機械研究與應用,2019,32 ( 4) : 173-174.

[11] 申軍偉,程珩. 基于關聯特性的注塑機合模機構運動特性研究 [J].中國塑料,2013,27 (4) : 90-94.

[12] 王詩強,謝鵬程,何雪濤,等. 基于MATLAB 的注塑機合模機構優化設計及系統開發[J].工程塑料應用, 2013,41 ( 5) : 54-57.

[13] 郭永增. 基于多軟件協同的電動合模機構的優化[J].橡塑技術與裝備,2020,46 ( 22) : 46-49.

[14] 于盛睿,凌妍,鄒佳勇,等.全電動注射機位置系統的回零算法設計與實現[J].工程塑料應用,2020,48 ( 11) : 85-90.

[15] 馮良為. 五孔斜排雙曲肘合模機構的運動和力分析[J]. 塑料科技,1996 (4) : 35-38.

[16] 馮良為,岑運福.注射成型機五孔直排式合模機構的運動和力學特性分析[J].種橡膠制品,2002,23 (2) : 40-42.

[17] 熊萬春.曲肘式合模機構的結構參數優化[D].北京:北京化工大學,2008.

[18] HUANG M S,LIN T Y,FUNG R F.Key design param- eters and optimal design of a five-point double-toggle clam- ping mechanism[J]. Applied Mathematical Modelling, 2011,35(9) : 4304-4320.

[19]付琳,歐宇,唐承輝,等. 全電動注塑機設備合模機構結構優化[J].塑料科技,2021,49 (7) : 121-123.

[20] 張友根. 注塑機肘桿合模機構彈性變形關聯特性的研究[J]. 塑料制造,2011 ( 5) : 72-79.

[21] 鐘士培. 注塑機雙曲肘合模機構運動仿真研究[J]. 裝備制造技術,2010 ( 3) : 6-7.

[22] LI X W,JIN Z M ,ZHANG Y J,et al. Kinematic cal- culation analysis of micro injection molding machine with double-toggle clamping mechanism based on MATLAB[C] / /2nd International Conference on Electronic and Me-chanical Engineering and Information Technology ( EMEIT ) , Netherlands: Atlantis Press, 2012: 1746-1750

[23] 董凌波,張哲衍,李國平,等. 基于最小速比偏差的注塑機雙曲肘合模機構優化設計[J].寧波大學學報 ( 理工版) ,2021,34 (1) : 39-44.

[24] 劉曉彬,楊于光,董力群,等. 基于遺傳算法的全電動注塑機雙曲肘內翻式合模機構優化設計[J].塑料, 2016,45 (5) : 17-21.

[25] 王國寶,程珩,李福,等. 注塑機雙曲肘合模機構的優化設計研究[J].工程塑料應用,2011,39 (5) : 87-90.

[26] BALASUBRAMANYAM C, SPANDANA K R, AJAY M S,et al. Optimization approach for synthesis of 5 point double toggle mechanism [J].International Journal on In- teractive Design and Manufacturing ( IJIDeM ) ,2017,11 ( 4) : 839-850.