王帥,劉莉

(蘇州科信安全評價有限公司,江蘇 蘇州 215000)

摘要:塑料具有質量輕、化學穩定性好、電絕緣、易加工、成本低等一系列優點,在各個行業有著廣泛的應用,同時影響著科技發展、國民經濟以及日常生活。塑料加工成型是將塑料原料變為產品的一個必經過程,經過一百多年的發展取得了巨大進展。本文總結了塑料加工成型傳統的技術方法,并綜述了新時代需求下出現的新原理、新方法以及新設備。通過分析不同成型方法的 成型特點、加工效率、加工質量以及應用領域等,結合當前塑料加工行業的現狀,展望了未來塑料加工成型的發展方向。

關鍵詞 :塑料 ;加工成型 ;先進技術 ;創新技術

塑料加工行業在國民經濟中占有重要的地位,也是基礎行業之一[1~2]。塑料加工成型是實現塑料制品應用的必要過程。塑料加工成型按材料分可分為熱塑性成型和熱固性性成型,按成型方法可分為模壓成型、注塑成型、擠出成型等[3];不同的成型方法應用領域不同,塑料制品的性能,外觀質量、精度等也不同。隨著塑料產業的不斷發展以及產品升級換代速度的加快,傳統塑料加工成型行業也面臨了新的挑戰,低耗能、綠色、智能、個性化等成型理念也應運而生。

1 傳統塑料加工成型

傳統塑料加工成型主要分為擠出成型、注塑成型、吹塑成型、模壓成型等。傳統塑料加工成型方法一般具備成型速度快、效率高、產品成本低、設備成本較高等特點,適合大批量生產[4]。

1.1 塑料擠出成型

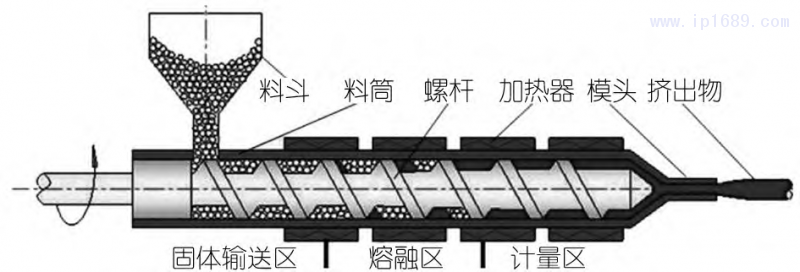

擠出成型是指聚合物在擠出機中加熱加壓,以黏流狀態從模口擠出成型各種形狀的成型方法,如圖1。擠出成型是聚合物加工中較早出現的技術,已有一百多年的歷史[5]。擠出成型可分為柱塞式擠出和螺桿式擠出,目前以螺桿式擠出為主。螺桿式擠出基本擠出原理為固體輸送理論、熔融理論和熔體輸送理論。按螺桿的數量可以分為單螺桿擠出、雙螺桿擠出以及多螺桿擠出。其中,單螺桿擠出優勢在于擠出機設計簡單,安裝方便、制造成本較低[6]。雙螺桿擠出與單螺桿擠出相比,其主要優勢在于加料方便、排氣性能和物料混煉效果好[7]。多螺桿擠出主要有行星螺桿擠出機和四螺桿擠出機,該類擠出可進一步加大物料的擠壓,剪切,混煉效果更好,但擠出機設備成本也相應增加。

圖 1 擠出成型方法 [1]

為提高擠出成型制品的質量與精度,實際擠出過程中會常用輔助擠出技術,輔助擠出技術主要包括潤滑擠出技術以及氣體輔助技術等[8]。潤滑擠出技術是指在擠出過程中擠出物料與模壁之間形成潤滑層,可降低聚合物與機頭流道的摩擦,減小擠出產品的變形,提高產品的精度及質量[9~10]。氣體輔助擠出技術是通過氣體輔助系統在聚合物熔體和口模之間形成氣墊膜層,該技術可有效克服擠出脹大,改善擠出物表面質量[11~13]。

擠出成型技術主要應用包括:聚合物擠出造粒,管材、板材、片材以及薄膜擠出,異型材擠出等。擠出成型具有低成本、連續化生產的優勢,聚合物種類、擠出工藝以及成型設備不斷發展拓展進步,向著精密化、智能化、高效率、低能耗方向發展。

1.2 塑料注塑成型

注塑成型又稱注射模塑成型,是一種將聚合物熔體注射到膜腔內成型的方法。注塑成型優勢為制備效率快,成型精度高,表面質量好,可成型較為復雜零部件。

目前,關于注塑成型主要分為:氣輔和水輔注塑成型、微發泡注塑、精密注塑以及CAE輔助注塑等[14~15]。氣體輔助注塑成型技術是先向模具型腔中注入一定量的塑料熔體,再利用注入高壓惰性氣體,熔體內部產生中空,并實現氣體均勻保壓。氣體輔助注塑成型優勢在于減少了材料的使用,冷卻速度更快,生產率更高,收縮痕跡減少,并減少了殘余應力[16]。水輔注塑成型是氣輔成型技術基礎上發展起來的,與氣輔相比,具有冷卻成型快、壁厚更均勻、表面質量高、成本較低等優勢,但缺點在于制品容易留下缺陷,不適于高溫注塑,塑料種類受限[17]。

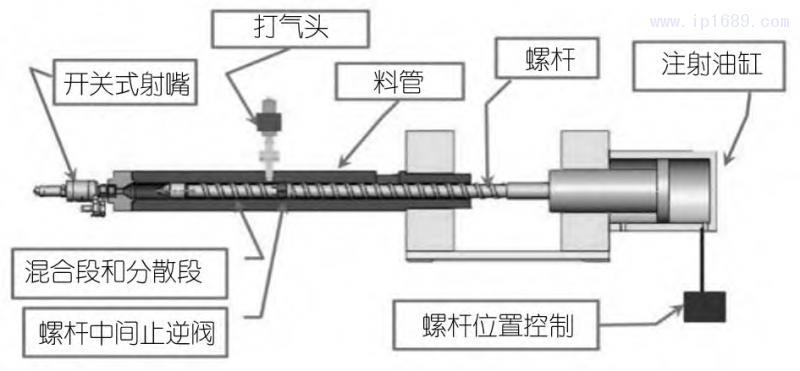

微發泡注塑是將非反應氣體以微泡的形式引入注塑聚合物中,如圖2。該方法可降低產品質量實現輕量化,改善制件的翹曲變形和尺寸穩定性,同時能夠提高產品強度。微發泡基本原理為:首先將高濃度的非反應性氣體溶解到聚合物中,然后形成聚合物/氣體的單相溶液,再改變溫度或壓力等條件從而在聚合物基體中形成大量的氣泡核,最后氣泡孔長大及氣泡孔定型[18]。目前,已有多種聚合物材料可應用微發泡成型,如聚氨酯(PU)、聚苯乙烯(PS)、聚丙烯(PP)等[19]。

圖 2 微發泡注射成型系統示意圖 [18]

精密注塑是隨著科技發展以及塑料制品微型精密化應用所提出的先進技術。精密注塑的實現需要精密注塑工藝,材料性能研究,精密注塑模具,精密注塑機以及精密控制方法[20]。精密注塑成型技術最為關注的是尺寸精度,且不同應用領域的制品對尺寸精度的要求也不同[21]。精密注塑對注塑過程中的熔體溫度、注塑壓力、注射速率、保壓壓力等皆需精確控制[22~23]。 目前,精密注塑已經向超小、超速、超精密以及智能方向發展。

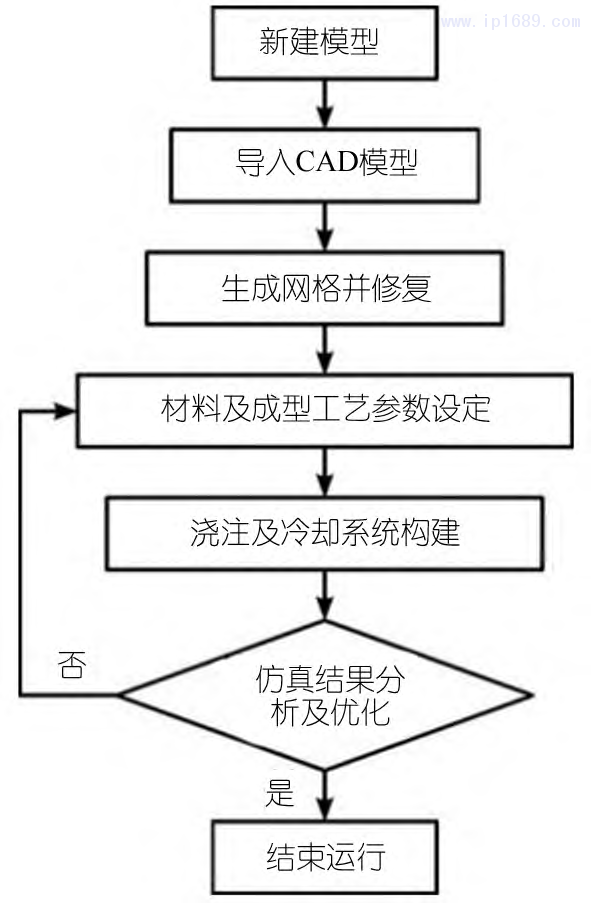

CAE輔助注塑是指應用計算機仿真技術,對注塑過程進行仿真,優化注塑工藝。目前應用較多的軟件有Moldflow、Moldex3D等,可以對型腔、澆口、流道、冷卻、保壓等系統進行優化,如圖3,預測產品的變形、內應力以及熔接痕等,指導注塑工藝及模具設計[24]。

圖 3 軟件仿真流程 [24]

1.3 吹塑成型

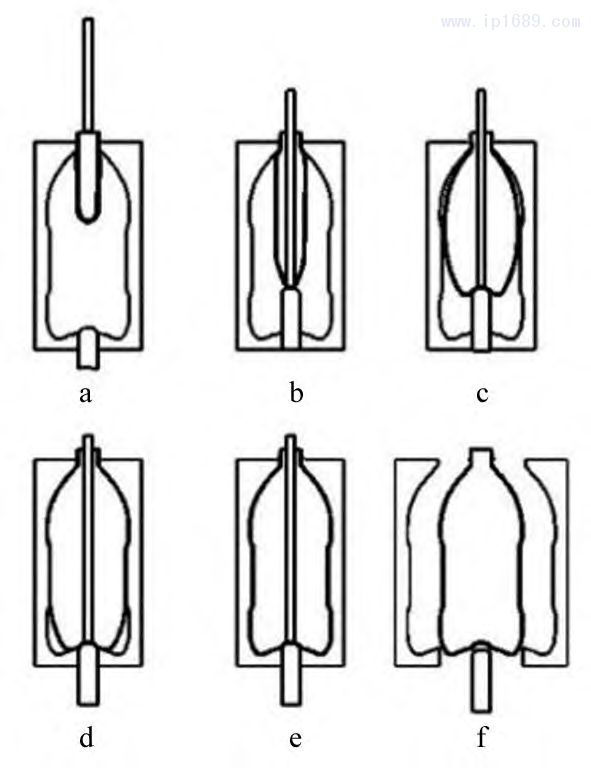

吹塑成型是指在借助氣壓使在模腔中的熔體型坯吹脹成中空制品的成型方法。該成型方法主要成型塑料瓶以及塑料罐等中空產品,主要應用與飲品、藥品、工業化學品、日用化學品和汽車工業等領域[25]。吹塑成型可分為擠出吹塑、注射吹塑以及拉伸吹塑等[26]。擠出吹塑生產效率高、設備成本低,但廢品率較高,廢料難回收,制品厚度難以控制。注射吹塑成型過程無廢料產生,能較好的控制制品壁厚,制品的成型精度較高,表面質量也能得到保證。但注射吹塑成型設備成本相比而言較高。拉伸吹塑是一種雙軸定向拉伸的吹塑工藝,基于擠出吹塑工藝和注射吹塑工藝發展起來,如圖4,通過成型過程中高分子的拉伸取向,可進一步提高制品的機械性能、透明性和阻滲透性能[27~28]。

圖 4 雙軸向拉伸吹塑過程 [28]

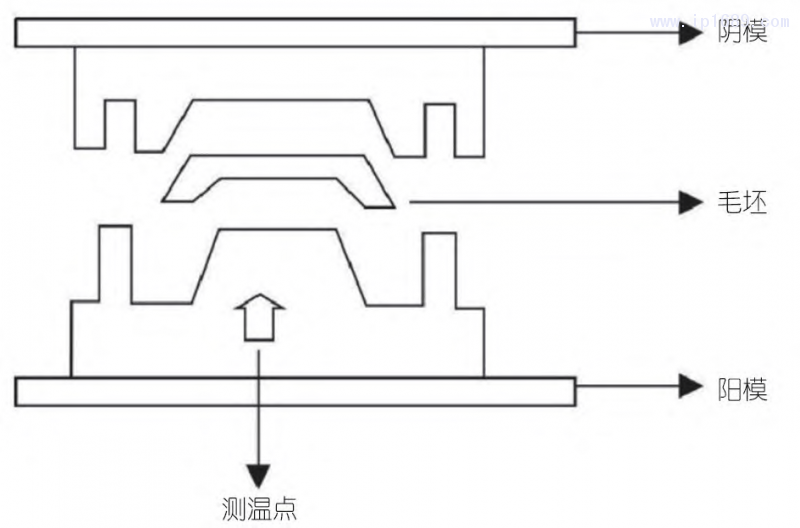

圖 5 模壓成型原理示圖 [35]

1.4 模壓成型

模壓成型是先將聚合物粒料粉料加入到模腔內,然后加壓加溫使物料成型固化。模壓成型可應用于熱塑性材料,如聚四氟乙烯、超高分子量聚乙烯等;也可應用于熱固性材料,包括酚醛樹脂、環氧樹脂和氨基樹脂等[29]。模壓成型工藝主要包括:加熱溫度、加熱壓力、熱壓時間及冷卻壓力和時間等[30]。模壓成型的優勢為:制品成型變形小,尺寸精度較高,表面滑度較好,力學性能穩定,設備成本較低。但模壓成型制品生產效率較低,不適合大批量生產。模壓成型主要有纖維料模壓法、織物模壓法、層壓模壓法、纏繞模壓法、定向輔設模壓等。

2 創新塑料加工成型方法

隨著社會經濟發展以及產品制備要求的不斷增多,傳統塑料加工成型在新要求以及新環境下存在諸多限制,如小批量、個性化、短生產周期以及微納制造等。因此,借助于科技進步以及多學科交叉,一些新型塑料加工成型理論及方法相繼提出,并得到長足發展。

2.1 增材制造3D打印成型

3D打印作為一種增材制造方法,近年來得到了較大得發展與利用,3D打印與傳統成型方法不同,主要采用層層堆積得形式成型各種制品。3D打印不需要模具,可大大縮減模具設計時間成本,同時可成型各種復雜結構得制品,即節省材料又可實現個性化設計,特別適合小批量、多結構設計生產。目前,針對于塑料加工成型的3D打印方法主要有熔融沉積法(FDM)、光固化成型法(SLA)、選擇性激光燒結(SLS)等。

熔融沉積法(FDM)3D打印是目前市場上3D打印機采用最多的方式,其主要原理為:將聚合物絲材加熱到熔融狀態后在噴嘴后擠出,在3D打印基板上一層一層堆積成型[31]。FDM打印機采用的材料主要為ABS、PLA等。目前,關于FDM技術的彈性體3D打印及力學增強為研究重點[32~34]。FDM打印機結構簡單,操作方便,成本較低。但打印精度不高,產品的力學強度也不高。

光固化成型法(SLA)是采用光固化樹脂材料,用紫外激光照射層層固化打印成型的方式[35],如圖6。光固化成型打印制品成型精度較高,表面質量較好。但產品的強度不高,受光固化光敏樹脂材料的影響較大,材料具有一定的毒性,成本相比FDM也較高。

圖 6 SLS 成形原理圖 [36]

選擇性激光燒結(SLS)可對高分子材料成型也可對金屬3D打印成型,其主要原理為將塑料粉末用激光加熱到熔融狀態后層層堆積直接成型,可成型任何復雜結構產品[36]。SLS 成型打印制品的強度較好、打印精度較高,但是其設備成本以及打印成本也較高。

2.2 微納制造

微納制造是指微米、納米級材料制品的設計、成型、制造,以聚合物為主的微納制造也越來越受研究部門及企業的重視,應用范圍也不斷擴大,包括醫療衛生、防疫防霾、生物醫藥、光學應用等[37]。微納制造主要包括納米纖維、微納層疊擠出以及聚合物微納結構制備。

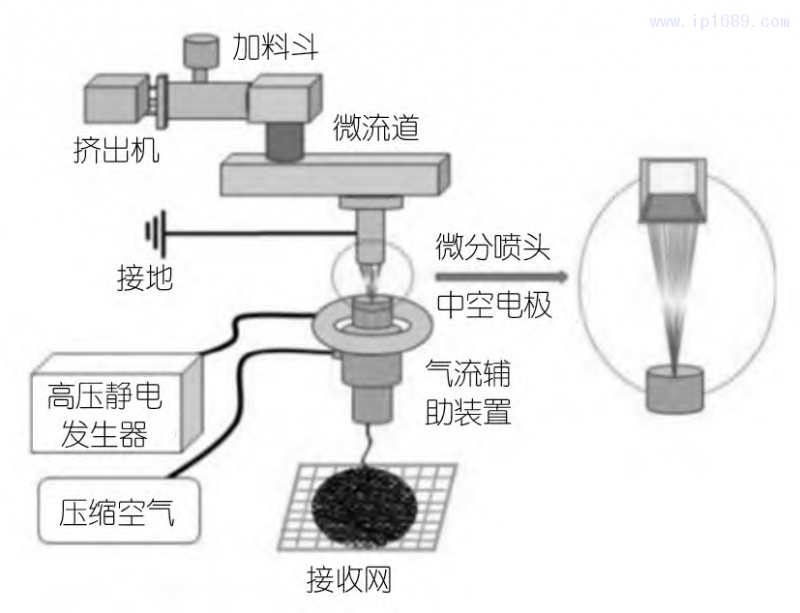

聚合物納米纖維主要采用靜電紡絲的方法,基本原理為聚合物溶液或熔體擠出后受幾千或幾萬伏高壓靜電克服表面張力,噴射后固化形成微米及納米級的纖維[38]。靜電紡絲主要分為溶液靜電紡絲和熔體靜電紡絲,溶液靜電紡絲制備方法簡單、導電性較好、可實現纖維的高效連續化制備,但該方法制備過程存在有機溶劑,對環境存在一定的危害[39]。熔體靜電紡絲是以聚合物熔體形式制備纖維,如圖7,設備及工藝相對復雜[40],但該方法無環境危害,可實現聚合物納米纖維綠色制備[41]。

圖 7 熔體微分靜電紡絲裝置

聚合物微納結構的成型可采用微注塑成型、微擠出成型、微熱壓成型等技術[42]。其基本成型方法與傳統成型方法類似,不同的是需要研究聚合物微米尺度的流變特性以及填充機理等[43]。聚合物微結構也可采用等離子體刻蝕、光學光刻法以及電場誘導聚合物微結構成型等[44]。

2.3 激光塑料加工技術

激光具有能量密度大、速度快、無噪音、定位準確等優勢,將激光技術應用到塑料加工成型中,可對產品進行成型微加工及表面改性處理等[45]。激光技術在塑料成型中的應用主要包括:聚合物切割、激光打孔、激光焊接、微流控芯片制造、3D打印成型等。

激光切割主要是利用激光的瞬時高溫將材料熔化、汽化或者分解,對于塑料產品同樣適用,但由于高分子材料的特殊性,產品切割后的表面質量以及精度控制仍是需要研究的問題[46]。激光打孔與激光切割原理一樣,主要是利用激光的超高溫實現,激光打孔定位準確、效率高,但設備的成本較高。目前對于聚合物的激光打孔主要應用領域是PCB印刷線路板行業[47]。激光焊接是利用高能量激光束將焊接部分的聚合物熔融,在熔體狀態下冷卻黏結成型,激光焊接具有速度快,定點焊接、無污染等優勢,但焊接精度,強度以及復雜結構焊接仍面臨一定的挑戰[48~49]。

微流控芯片制造也屬于微納制造領域,而激光憑借其無接觸加工、定位準確、可實現微結構加工等優勢,是實現微流控芯片制造的重要手段,包括激光燒蝕、光聚合、光還原、光動力組裝等,采用的材料可 以為光固化材料和熱固性材料[50]。對于激光在聚合物3D打印中的應用主要是光固化成型法(SLA)和選擇 性激光燒結(SLS)兩種方法。在SLA成型中,激光主要作為光源促使光聚合反應[51];在SLS成型中,激光作為熱源將照射部分的聚合物加熱到熔融狀態[52]。

3 總結與展望

塑料加工成型作為現代制造的基礎行業,已經應用到國民經濟的各個領域。隨著物聯網、大數據信息時代的帶來,對于塑料加工成型的發展提供了新的契機,特別是區域鏈、數據共享等新興模式。未來,塑料加工成型將在智能化、精密化、模塊化以及綠色低耗等方向上大有可為。

參考文獻 :

[1] 瞿金平 . 塑料加工成型技術的最新研究進展[J] . 中國工程科學,2011,13(10):58-68.

[2] 楊寧,王恩功 . 塑料加工成型技術的最新研究進展[J] . 工業設計, 2016(06):157-158.

[3] 劉紅燕 . 塑料加工成型技術現狀及研究進展[J] . 合成樹脂及塑料, 2017,34(06):93-96.

[4] 謝暉 . 塑料成型加工技術發展現狀及研究進展[J] . 云南化工,2019,46(04):152-153.

[5] 王天鵬 . 擠出機發展歷史分析[J] . 南方農機, 2017,48(24):60 .

[6] 高峰, 李海梅,申長雨 . 塑料成型加工實用技術講座(第四講)擠出成型發展現狀[J] . 工程塑料應用, 2003(06):52-55.

[7] 李建軍,廖洋威,李東 . 雙螺桿擠出機磨損程度對 PP/GF共混過程流場的影響[J] . 廣東化工, 2020,47(12):28-30.

[8] 黃興元,柳和生,周國發 , 等 . 輔助擠出技術在聚合物擠出加工中的應用[J] . 工程塑料應用, 2005(03):34-37.

[9] 李艷梅,劉廷華 . 雙螺桿強制潤滑擠出 UHMWPE 板材的研究[J] . 高分子材料科學與工程, 2003(06):194-197.

[10] 尹延國,朱元吉,解挺 . 潤滑擠出成型技術 [J] . 現代塑料加工應用, 1996(02):37-40.

[11] 黃益賓,柳和生,黃興元 . 氣體輔助擠出成型技術的研究進展[J] . 塑料科技, 2008(11):90-93.

[12] 鄢超,柳和生, 黃興元, 等. 聚合物氣體輔助擠出成型[J] . 中國塑料, 2003(11):25-28.

[13] Ren Z, Huang X, Xiong Z . Experimental and numerical studies for the gas-assisted extrusion forming of polypropylene micro -tube [J] . International Journal of Material Forming . 2020(13):235 -56.

[14] 劉成娟,劉成剛,李延平 . 高分子材料注塑成型技術應用及發展趨勢[J] . 塑料工業, 2019,47(10):7-10+45 .

[15] 李躍文 . 塑料注塑成型技術新進展[J] . 塑料工業, 2011,39(04):6-9.

[16] P. Olley.An approximation to the PTT viscoelastic model for ga s a ssi st ed i nj e c t i on m oul di ng si m ul a t ion [J] . Journa l of Non -Newtonian Fluid Mechanics, 2020, 278.

[17] 上官元碩,章凱,柳和生,等 . 基于不同材料特性的水輔注塑模擬[J] . 塑料, 2020,49(01):109-113.

[18] 王如波,王勇,夏欣 . 微發泡注塑成型技術的研究和應用[J] . 橡塑技術與裝備, 2019,45(10):30-34.

[19] 趙正創,歐陽春發,相旭,等 . 微發泡聚合物材料的研究進展[J] . 化工進展,2016,35(S1):209-215.

[20] 彭響方,劉婷,陳金偉 . 精密注塑成型技術的最新進展 [J] . 塑 料, 2004(06):79-83+57.

[21] 王攀 . 精密注塑成型技術探究 [J] . 機電信息, 2013(24):106-107.

[22] Zhang H, Fang F, Gilchrist M D, et al .Precision replication of micro features using micro injection moulding:Process si m ul a t i on a nd val i da t i on [J] . Ma t e ri a l s & De si gn, 2019,177:107829 .

[23] 劉軍輝 . 聚合物光學透鏡的精密注塑成型關鍵技術研究[D] . 廣東工業大學, 2019.

[24] 王志偉 . 基于 CAE 技術的紡織線夾器注塑成型工藝分析 [J] . 現代制造技術與裝備, 2019(08):164-165+171 .

[25] 劉學,張玉霞 . 塑料中空吹塑成型用原料、工藝及設備的發展 [J] . 中國塑料, 2010,24(03):83-91.

[26] 李海梅,高峰,申長雨 . 吹塑成型發展現狀[J] . 塑膠工業, 2006(03):15-19.

[27] 劉良先,馮志華,呼春雪,等 . 基于正交試驗的 PET 瓶拉伸吹塑優化設計 [J] . 中國塑料, 2020,34(06):73-79.

[28] 胡青春,胡斐,姜曉平,等 . 雙軸向拉伸吹塑成型技術原理和實驗研究 [J] . 塑料工業, 2020,48(02):82-87+91 .

[29] 趙佳 . 超高分子量聚乙烯模壓成型研究 [D] . 北京化工大學, 2015.

[30] 沃西源,薛芳,李靜 . 復合材料模壓成型的工藝特性和影響因素分析 [J] . 高科技纖維與應用, 2009,34(06):41-44.

[31] 秦瑞冰,烏日開西 · 艾依提,滕勇 .FDM 式 3D 打印技術研究進展 [J] . 制造技術與機床, 2020(02):40-44.

[32] Chi B, Jiao Z, Yang W.Design and experimental study on the freeform fabrication with polymer melt droplet deposition[J] . Rapid Prototyping Journal, 2017, 23(3):RPJ-03-2015-0028.

[33] 楊衛民,遲百宏,高曉東,等 . 軟物質材料3D打印技術研究進展 [J] . 塑料, 2016,45(01):70-74.

[34] M . Ajay Kumar, M . S . Khan, S . B . Mishra . Effect of machine parameters on strength and hardness of FDM carbon fiber reinforced PETG therm oplastics[J] . Ma terials Today:Proceedings,2020,27(Pt 2) printed

[35] Quan H Y, Ting Z, Hang X, et al . Photo-curing 3D printing technique and its challenges[J] . Bioactive Materials,

[36] 2020,5(1) .龔小弟,王智,于寧,等 . 用于選擇性激光燒結的聚合物粉末材料研究進展 [J] . 功能材料 , 2019,50(10):10 02-10 039.

[37] 孫靖堯, 吳大鳴, 劉穎, 等 . 聚合物微納制造技術 [J] . 橡塑技術與裝備, 2016,42(10):1-9.

[38] 楊衛民, 李好義, 吳衛逢, 等 . 熔體靜電紡絲技術研究進展 [J] . 北京化工大學學報 ( 自然科學版 ), 2014,41(04):1-13.

[39] 王艷 . 水溶性聚合物溶液靜電紡絲的研究 [D] . 北京化工大學, 2015.

[40] 王肖娜, 李莘, 王宏, 等 . 熔體靜電紡絲研究進展 [J] . 高分子通報, 2013(07):15-26.

[41] 王紫行,伍先安,陳明軍,等 . 聚合物熔體靜電紡納米纖維技 術研究進展[J] . 化工新型材料, 2020,48(03):29-32+36 .

[42] 談衛國, 許忠斌, 蔣興浩 . 聚合物微納加工設備的研究進展 [J] . 橡塑技術與裝備, 2015,41(02):6-13.

[43] 王軍力,王海雄,譚曉丹 . 微尺度效應對聚合物微成型的影響 [J] . 塑料, 2019,48(03):46-51+65 .

[44] 蔡安江,周嘉瑋 , 葉向東 . 電場誘導聚合物微結構成型研究及其新工藝探索 [J] . 化工新型材料, 2019,47(05):175-179.

[45] 高曉東,李好義,陳明軍 . 激光加工技術在塑料成型加工中的應用研究進展 [J] . 橡塑技術與裝備, 2019,45(08):26-32.

[46] Choudh ury I A, Shirley S . Laser cutting of polymeric materials:an experimental investigation [J] . Optics & Laser

[47] Technology, 2010, 42(3):503 -508.榮烈潤 . 激光微細孔加工技術及其應用[J]. 機電一體化,2003, 9(6):8-12.

[48] Leister Machining Technology Corporation . Laser welding methods and equipment of joining plastics parts or plastic and other materials . Switzerland, 99101816.9 [P] . 2000 -09-20.

[49] Grewell D A, Benatar A . Diffractive optics as beam-shaping elements for plastics laser welding [J] . Optical Engineering, 2007, 46(11):118001 .

[50] Huft J, Da Costa D J, Walker D, et al . Three-dimensional large-scale microfluidic integration by laser ablation of interlayer connections[J] . Lab on a Chip, 2010, 10(18):2358-2365.

[51]李東方,陳繼民,袁艷萍,等 . 光固化快速成型技術的進展及應用 [J] . 北京工業大學學報, 2015, 41(12):1769-1774.

[52] Mazzoli A, Moriconi G, Pauri M G . Charact eriza tion of an aluminum-filled polyamide powder for applications in selective laser sintering[J] . Materials & Design, 2007, 28(3):993-1000.