?魏清蘭

( 漳州職業技術學院 機械工程學院�,福建 漳州 363000)

摘要: 以電動牙刷頭外殼件為例�����,運用Moldflow軟件�����,進行冷、熱流道澆注方案注塑成型CAE分析�,比較填充過程�、V/P切換時壓力�、熔接痕位置及體積收縮率等分析結果,綜合優選熱流道針閥進澆為最佳澆注方案; 結合CAE分析結果�,利用UG軟件針對合模精度�,提出模具優化設計要點�,進一步提高模具的合模精度,有效地提高制件的生產質量�����。

關鍵詞: 外殼件; CAE; 熱流道; 精度; 優化

隨著產品結構的復雜化和需求的高品質化�,塑料制品的生產要求也越來越高。熱流道針閥式澆注系統對提高注塑制品的外觀質量有著明顯的作用。采用熱流道針閥式澆注系統生產的制品表面不會留下進澆殘痕�,可加快型腔填充�,并進一步降低注塑壓力�����,減小產品變形,從而獲得較高品質的塑件�。為了確保塑件注塑的成功率�,通常在模具設計前初選不同的工藝方案�����,應用Moldflow進行CAE分析�����,預測塑件成型效果。然后,根據產品成型方案比較結果,再對注塑方案進行優化和確認�����,最終提出合理的成型工藝參數及模具結構設計指導意見�����。此法可有效提高生產效率�,大幅降低模具設計與產品生產的成本[1]�����。

文章針對某一電動牙刷頭外殼體注塑成型進行研究�,提出冷�����、熱流道注塑成型方案�����,并對其進行注塑過程CAE分析�����,確定出優選方案; 結合CAE分析結果�,利用UG軟件�����,進行模具結構優化設計; 并針對中大批量制品生產運用中�����,對冷熱流道方案生產成本比較�����,得出采用熱流道技術的優勢。

1 塑件分析

近年來�����,隨著消費水平的不斷提高�,人們對口腔保健也越來越重視,電動牙刷的使用越來越廣泛�����,對電動牙刷的品質追求也越來越高�。“健康”“輕量”“舒適”和“耐用”正成為當下電動牙刷制造工藝發展的主流方向�����。電動牙刷頭外殼件�,作為電動牙刷的保護殼和刷毛的護體�����,要有較好的耐磨性�、抗變形�、防水性、密封性; 同時�����,直接與人體口腔接觸�,健康、舒適又需兼備�����。因此�,制件的品質尤為重要[2,3]。

根據產品質量需求�����,某公司選用牌號為DURACON(R) M90-44 的POM材料作為牙刷頭外殼件的原材料�。該材料具有良好的耐磨性、耐反覆沖擊性、自潤性�,且尺寸安定性優�����,同時又具有較好的握持質感和耐藥品性,近年來被廣泛應用于牙刷殼體塑件中。

刷頭外殼體零件最大外形尺寸為Φ13.3mm×77mm. 塑件前端有若干個形狀不一的植毛孔�����,分別有10°�����、8°、5°斜孔,另還有5個直角孔�����。塑件末端內部孔與電動牙刷手柄配合安裝�����,尺寸要求比較高�。塑件整體要求表面光亮�,不允許有縮水、拉模�����、變形等注塑不良現象。?

2 初選澆注方案

澆注系統的布置、結構和尺寸等設計�����,對塑件性能�、外觀及成型難易程度等都有很大影響。考慮到制件的結構及品質的高要求�����,塑件外表面不留澆口痕跡�����。結合實際生產�,初定采用“冷流道-點澆口�、冷流道-潛澆口、熱流道-針閥澆口”三種澆注方案�。

3 CAE分析結果比較

利用Moldflow對塑件的注塑填充進行對比分析,并通過分析比對選出較優方案。設定該塑件的成型工藝參數為: 模具溫度80℃�、熔體溫度200℃�����、絕對最大熔體溫度200℃、頂出溫度143℃�����,最大剪切速率40000 S-1�����,最大剪切應力0. 45MPa.以下通過比對填充過程�、V/P 切換時壓力等幾個關鍵分析結果來確定較優澆注方案�。

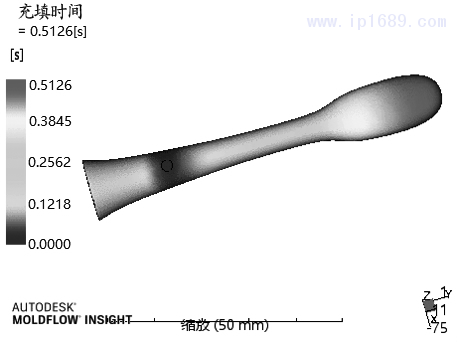

3. 1 填充過程分析

圖1所示為填充過程分析結果。冷流道點澆口進澆方案的填充時間為0. 5259s�����,冷流道潛澆口進澆方案的填充時間為0. 5275s�,熱流道針閥澆口進澆方案的填充時間為0. 5126s. 從填充結果看,各澆注方案均能順利填充�,熱流道針閥澆口進澆方案的填充時間略短一些�����,在大批量生產中效果可顯見效。

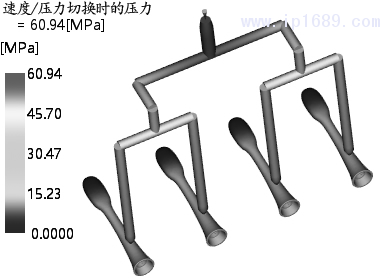

3. 2 V/P切換時壓力

V/P ( 速度/壓力) 轉換顯示了注塑過程中壓力變化接近壓力轉換點時型腔所能達到的壓力值�。圖2為三種澆注方案V/P切換時壓力分析結果�。其中冷流道點澆口進澆方案為112. 2MPa�,冷流道潛澆口進澆方案為168. 4MPa,熱流道針閥澆口進澆方案為60. 94MPa. 注射壓力較低�����,生產條件容易滿足�,且流動越平衡[4]�。顯然熱流道針閥澆口進澆方案較好。

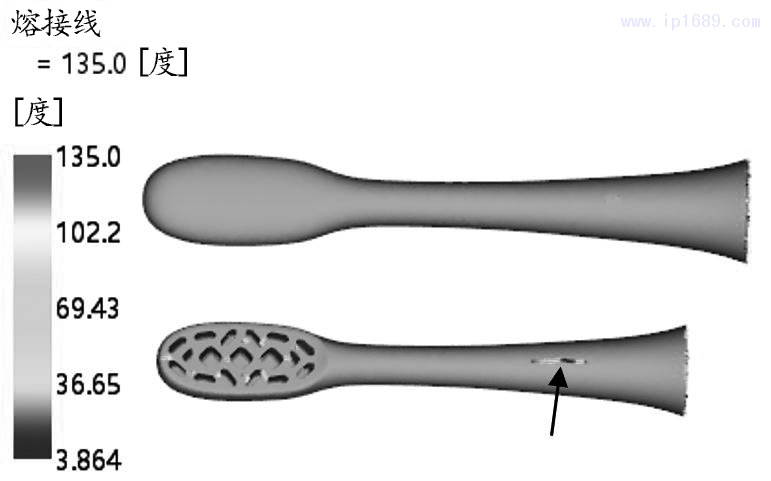

3. 3 熔接線位置分析

塑膠在模腔內的交匯處會產生熔接線�����。熔接線主要影響塑件的外觀�,嚴重時,對制品強度會產生影響�����。圖3所示為三種澆注方案的可能存在的熔接線位置�。從分析結果看,冷流道潛澆口進澆因不存在熔體匯合�,進澆效果較好�,其余兩種方案均在圖示箭頭處存在產生熔接線的可能�。?

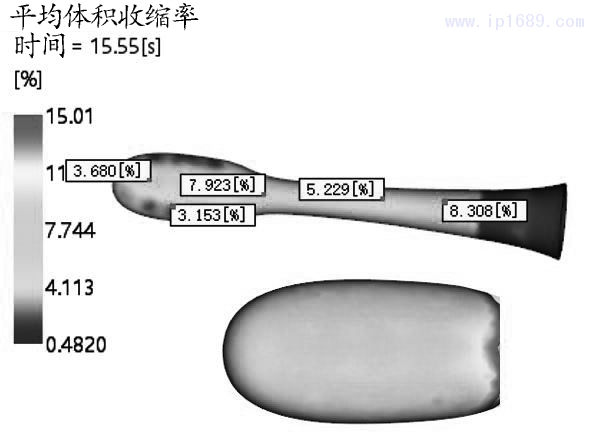

3. 4 平均體積收縮率

平均體積收縮率是半空隙厚度區的體積收縮率平均值,此結果可用來檢測模型中的縮痕�。從圖4所示分析結果看�,熱流道針閥澆口進澆方案刷頭部分�����,表面收縮均勻�,縮水的風險較小�。該方案較優�。

綜合上述分析結果�,熱流道針閥澆口進澆方案要優于其余兩種方案,選用該設計方案�����。針對分析中�,熱流道針閥澆口進澆方案可能產生的熔接線缺陷,可用增大流速�、溫度�����、壓力等方法降低熔接線的明顯度�����,以達到表面要求�����。熱流道模具雖然結構較復雜,模具造價大多高于冷流道模具; 但因其不存在流道廢料�����,節省了原材料�����,在成批量的塑件生產中�����,塑件生產成本降低得更明顯,故選擇熱流道針閥式澆注方案生產制件合理�。

4 模具結構設計要點

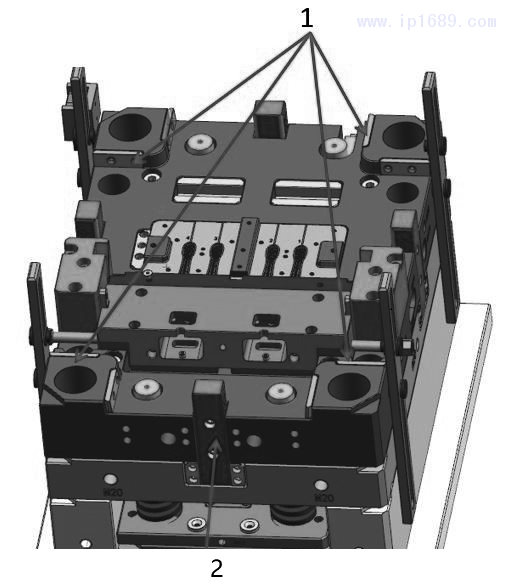

依據CAE分析結果�,利用UG軟件對塑件進行模具結構設計�����。根據制件的尺寸�����、生產批量等,模具采用一模四腔�,左右對稱并列排位�。根據分型面的選擇原則及制件的外形結構�����,選擇塑件最大投影面積處為分模線位置。因該處在制件注塑成型后會留有合模痕跡�����,若處理不當�,會影響牙刷頭的品質。在模具結構設計和模具加工中應盡可能處理好合模痕跡�����。以下對模具結構設計進行優化以保證合模精度: 因制件外觀要求較高�����,為確保分模線處的合模痕跡盡量減小�����,以滿足制件外觀要求,結合實際生產經驗,模具設計時�����,采取了以下幾個方法�,保證動定模合模精度�����。一是在圖5( a) 所示動模腔箭頭所指處增加了管位,其主要目的是為了確保動定模兩腔合模精度,盡量減小制件的合模痕跡�����。二是在模架設計時在模架四個角落分別做了管位�,以便提高量產過程中產品合模線接觸面的穩定性; 對模架做了0度精定位�����。三是在模具加工時采用組立加工治具�����,如圖5( b) 所示,對動定模處組立治具放電�����,拋光�����,確保分模面加工精度[5]�。

根據塑件的結構特點�,模具采用哈夫模具結構。成型制件內孔�����,采用鈹銅芯子的側抽機構�。內孔型芯采用鈹銅芯子,一方面可以保證成型性�����,另一方面可以促進散熱�,以有利于內孔冷卻[6]。植毛孔處各孔形狀大小不一�����、特別是孔的斜度不一致�����,該處采用斜孔鑲件,將其安裝部分采用 T 形頭與底座裝配一起,便于更換�����,且有助于推出制件�。?

5 生產運用

以上所設計的熱流道模具已運用于某公司實際生產中。以10萬件生產批量對比冷�����、熱流道方案的生產成本�����。由模流分析可得冷流道系統每個周期成型4個產品約需70s�����,而實際生產中采用熱流道系統每個周期成型4個產品約僅需50s,一天按22小時算�����,冷流道一天可以生產4525個產品�����,約需22. 1天完成該批量生產�,熱流道一天可以生產6336個產品�����,僅需15. 8天完成該批量生產�����,后者生產效率明顯高于前者。同時�����,使用冷流道需增加人工去除澆口�����,使用熱流道則可省去該工藝�����,實現全自動的快速生產,從而進一步提高生產效率,且省去人工費用。以上兩部分生產成本從實際生產情況統計比較,采用熱流道可比采用冷流道節省成約25% . 同時�����,使用熱流道系統�,每周期可節省流道凝料的原材料13. 6 g,整批次共可節省約340kg,按原材料15元/kg價格計算,可節省5100元�����,約占生產成本5. 1% . 此外�,采用熱流道模具,較容易實現型腔流動平衡,還可降低注射壓力和鎖模力,產品良品率較高�����。不過�,使用熱流道模具�,其模具成本較高,該熱流道模具比冷流道模具增加了約 1. 2萬元,約占生產成12% . 經生產企業綜合考慮注塑機產能�����、原材料成本�����、人工費用和模具成本等因素并進行分析比較�����,該批量產品采用熱流道模具生產比采用冷流道模具生產節省了約18%的成本。綜合以上分析�,雖然采用熱流道會使模具成本增加�,但是針對大批量生產�����,綜合考慮生產效率�、原材料成本和模具成本等因素�,采用熱流道技術反而可以降低生產成本[7]。

6 結論

在電動牙刷頭外殼件模具結構設計中�,結合制件的質量要求�����,擬定冷流道點澆口進澆、冷流道潛澆口進澆和熱流道針閥澆口進澆三種澆注方案�����,運用Moldflow軟件進行注塑過程 CAE分析�,通過充填過程�、V/P切換時壓力、熔接線位置及平均體積收縮等分析結果對比�����,優選出熱流道針閥式為較優的澆注方案。根據CAE分析結果�,利用UG軟件進行模具結構優化設計�,提出解決分模線處注塑痕跡的設計要點�。經生產驗證,模具生產效率高�����,制件質量符合技術要求�,采用熱流道澆注方案節省了約18%的生產成本,已大批量生產�����。本文可為注塑同類產品的模具設計提供借鑒�����。

參考文獻:

[1]俞蓓.基于Moldflow的汽車配件熱流道注塑方案對比[J].重慶科技學院學報( 自然科學版) �,2019�,21( 02) : 56 ~ 60 + 104.

[2]梁寧寧.基于Siemens NX的電動牙刷模具抽芯機構的設計與優化[D].濟南: 山東大學,2019.

[3]金敦水.電器殼蓋的注塑模具設計[J].中原工學院學報�,2012�����,23(01):75~78.

[4]尹小定,趙會娟�����,王登化�,等.注塑模設計中冷�����、熱流道技術在Moldflow中的比較分析[J].吉林化工學院學報�����,2019,36(09):28~34.

[5]楊雙華.后視鏡外殼注塑CAE與模具設計[J].塑料科技�����,2019�����,47(12):112~119.

[6]樊曉紅.汽車音箱面板注射模設計[J].模具制造�,2010�����,10(07):58~59.

[7]陳進武�,曹軼杰�,蘇慶勇.Moldflow在塑料模熱流道技術中的應用[J].塑料工業,2014,42(04):31~34.

?