胡亞南1,寧奎偉2

(1.西京學院,西安 710021���;2.陜西西微測控工程有限公司�����,咸陽 710000)

摘要:為提升工程塑件生產的自動化程度,提高企業生產效率��,實現多臺注塑設備的集中管理和遠程監控�,設計一套基于Siemens PLC的注塑機遠程集散控制系統。以S7-1500PLC和ET200MP模塊為控制系統硬件基礎���,以TIA Portal V13軟件為系統程序和HMI界面開發平臺,以遠程PC端和現場觸摸屏為監控窗口��,搭建三層車間網絡框架�,實現注塑機遠程監控系統自動化升級。在注塑機集散控制系統的基礎上�����,設計工藝流程����、參數設置、故障報警���、生產報表等功能,實現操作便捷����、實施性強的遠程監控系統,以保證注塑機組的安全、穩定、高效���、優質、智能的生產運行。

關鍵詞:注塑機����;數據共享����;TIA Portal V13���;遠程監控���;ET200MP

0 引言

工程塑料具有耐腐蝕����、強度高、壽命久、質量輕等眾多優點而被廣泛應用于機械�����、造船�����、航空及汽車領域[1]�����。注塑機是生產工程塑件的主要設備之一,被眾多塑件制造廠商使用,但隨著科技發展及工程塑件需求量的劇增��,塑件制造廠的生產規模逐步擴大�、注塑機數量不斷增多����,為提升塑件生產效率,對塑件生產過程的自動化程度����、智能遠程監控系統及網絡信息化提出了更高要求���。目前��,傳統的單機注塑設備生產模式存在系統落后、自動化程度低�、兼容性差���、聯網能力弱的問題�����,無法實現注塑機生產參數的精確監控���、數據實時記錄�����、數據共享及資源整合,不利于提高企業的集成化管理[2,3]。

為實現塑件生產車間注塑機設備的集成化管理���,以西門子S7-1500PLC為硬件核心控制器,以ET200MP為分布式從站,以TIA Portal V13軟件開發平臺���,設計注塑機遠程集散控制系統,并搭建車間三層Profinet通訊網絡,實現車間多臺注塑機集中監控����、數據共享、資源集成管理�����,以保證注塑機組安全����、高效、優質�、低耗能的運行���。

1 注塑工藝流程及設計要求

注塑工藝流程主要包括:原料準備�、加料���、塑化�、合模、注射�����、保壓���、冷卻及固化���、開模���、塑件取出��、推出機構復位���、合模,即完成一個注塑流程,然后按照上面的工藝流程進行注塑循環加工(如圖1所示)。注射系統是通過注射缸施加一定壓力,將料筒內熔融塑化的塑料經噴嘴��、澆注系統快速充滿密閉模具型腔��??刂葡到y是注塑機的“大腦”���,通過HMI界面設置注塑工藝參數��,完成執行裝置動作及檢測裝置信號采集��,實現自動控制和數據處理,具備數據顯示、存儲����、報警���、報表及打印功能[4]���。料筒分區溫度���、注射壓力�、注射速度及模具溫度等參數控制效果的優劣,決定著塑件產品質量的等級及企業經濟效益�����,所以注塑機遠程監控系統的升級十分必要�。

針對當前注塑機監控系統存在的不足,設計注塑機遠程集散控制系統應具備以下功能:1)能夠快速準確完成注塑機注射壓力��、料筒溫度�、注射速度、生產數量�、內腔壓力����、設備狀態�、注射電子尺�����、合模電子尺及安全閥狀態等信號的實時監測及反饋�;2)利用智能控制策略對完成注塑機溫度和壓力的智能��、精確�����、穩定控制;3)通過HMI界面實現參數設置�����、報警設置�����、歷史曲線����、生產報表���、故障報警等功能�;4)建立注塑機故障診斷庫,能夠針對故障報警提示解決方案;5)能夠實現遠程控制、現場就地控制及一鍵啟停全自動控制三種控制模式�;6)實現廠方所有注塑機設備集成控制�����、數據共享及遠程無線數據查詢功能�。

2 控制系統硬件選型

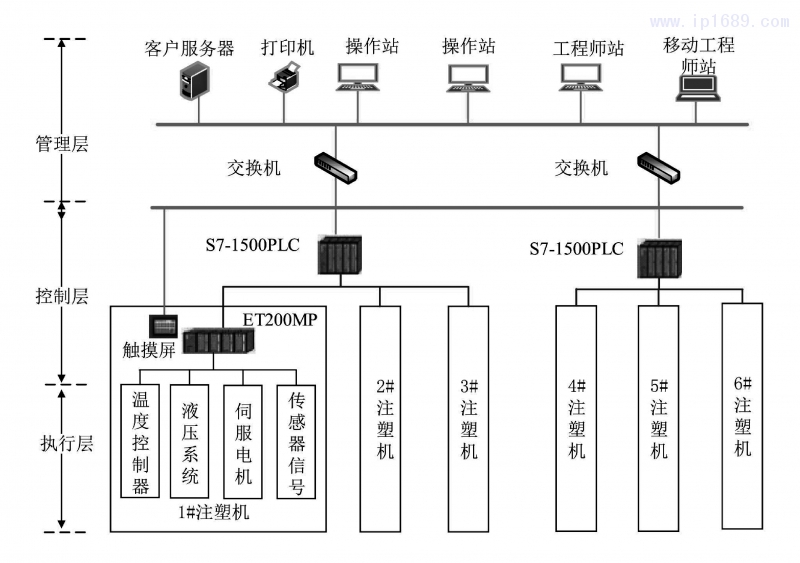

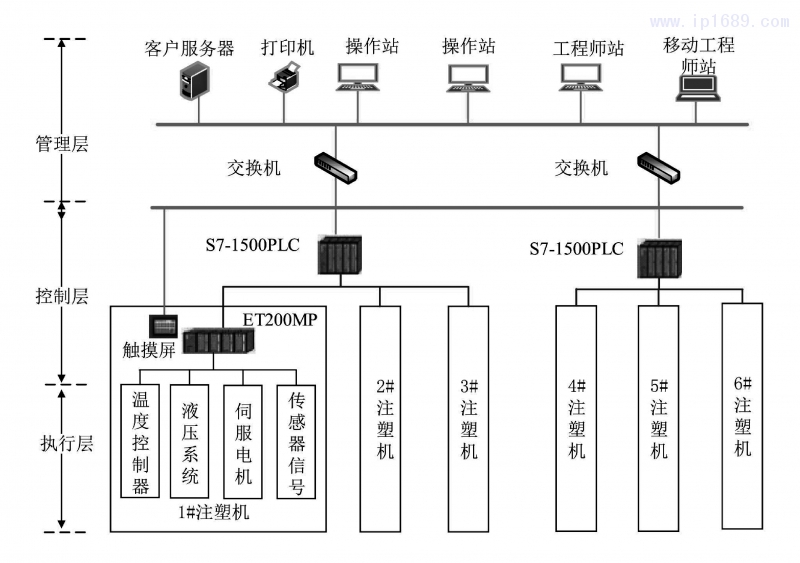

由于工程塑件注塑工藝較為復雜、控制參數及控制點量較多��,注塑機遠程監控系統采用集散控制系統���,以Siemens S7-1500PLC為核心控制器�����,ET200MP為分布式從站�����,TIA Portal V13為軟件開發平臺,采用Profinet和Profibus-DP進行網絡通訊�,實現注塑生產過程集中管理����、分散控制[5]�。注塑機集散控制系統(如圖2所示)硬件設備為3層結構:1)第1層為執行層,主要完成注塑機監控數據采集���、控制命令執行等任務,該層主要包含液壓系統�����、溫度控制系����、伺服電機及傳感器檢測等單元組成���。傳感器檢測主要包括PT100溫度傳感器�����、EVT-20壓力傳感器���、位移傳感器等���,傳感器將參數信號轉化為4~20mA電流信號或0~5V電壓信號經模擬量SM模塊傳輸給PLC模塊進行邏輯運算和數據存儲�����;伺服電機主要為注塑機動力設備���,驅動塑化原料流動����,采用Siemens變頻器控制[6,7]����。2)第2層為控制層,由S7-1500PLC模塊�����、ET200MP從站模塊組成��,按照設計的控制策略和控制邏輯對注塑機注塑過程進行實時控制���,S7-1500PLC主站與ET200MP從站采用Profibus-DP通訊�,S7-1500PLC與KP1500觸摸屏采用Profinet通訊���,模擬量信號傳輸使用屏蔽電纜以避免信號干擾����。3)第3層為管理層���,由DELL計算機��、Siemens服務器�、網路設備�、HP打印機組成,主要分為操作站、工程師站����、客戶服務器���、移動工程師站等部分�,操作人員可以通過遠程監控模式完成遠程監控�����、數據打印�、遠程診斷等工作����,同時也可以完成程序修改、下載、升級及技術參數修改工作���。注塑機集散控制系3層網絡構架,實現生產車間各節點的通訊,實現注塑生產多機模式的集成管理、數據共享、資源整合、分散控制等功能�����。

文中設計集散控制系統具有以下優勢:1)以TIA Portal V13軟件為集散控制系統開發平臺��,相比傳統的WinCC+Step7方法可高效靈活的完成項目組態����、網絡搭建��、程序編寫�、在線診斷等功能����,具有效率高、可視化、操作簡單的優點���;2)采用現場KP1500觸摸屏與遠程PC操作站相結合的監控方式,可提高操作人員工作的便捷性和實時性;3)以性能強���、運算快的S7-1500PLC+S71500模塊為主站,以價格低、體積小的IM155通訊模塊+ET200MP模塊為從站形成高低搭配的控制系統�,以實現性能高�����、成本低的集散控制系統;4)搭建3層網絡框架,實現了多機模式生產時的數據資源整合�,各層分工明確����、相互協調�,便于任務分配,提高生產效率����。

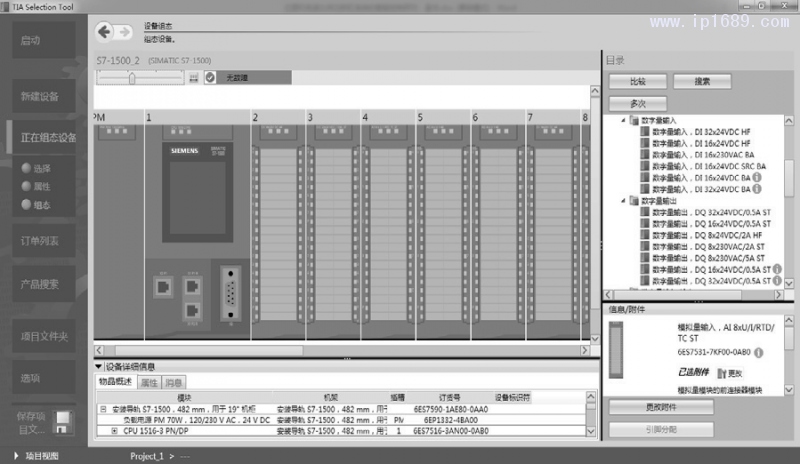

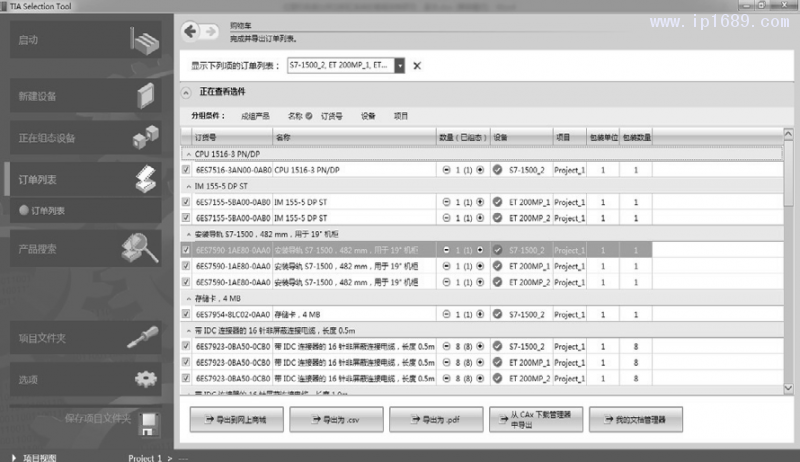

依據注塑生產的工藝特點和廠家控制要求�,選用Siemens S7-1500PLC系列的CPU1516-3PN/DP����、PM70W電源模塊、IM155-5DP通訊模塊及SM模塊完成下位機硬件組態。S7-1500PLC的系統性能、集成技術�����、安全機制����、簡單的操作及超強的易用性都能彰顯出其強大的自動化實力���,同時其集成系統診斷功能��、統一的顯示方案可將診斷信息顯示在工程組態軟件���、HMI面板及WEB服務器中��。在SM模塊中,選用SM521數字量輸入模塊�,DI16×24VDC用于設備狀態���、電機過載�、限位信號�、電機啟動、機械安全監測等信號輸入���;選用SM522數字量輸出模塊,DQ32×24VDC/0.5A���,用于伺服電機啟動、吹氣�、調模進退����、頂退等控制量輸出��;選用SM531模擬量輸入模塊����,AI8×U/I/RTD/TC���,用于PT100熱電偶�����、注射電子尺���、合模電子尺�����、注射壓力等模擬量輸入;選用SM532模擬量輸入模塊�����,AQ8×U/I���,用于加熱控制輸出[8]���。為提升系統設計效率�����,縮短組態和訂貨���,可用TIA Selection Tool軟件模擬注塑機集散控制系統硬件組態����,可準確�、無遺漏生成系統硬件模塊及其附件的訂貨清單(如表1所示)����,該軟件可模擬真實系統的硬件選型、機架分配、系統診斷���、附件選型。注塑機集散控制系統設備組態(如圖3所示),完成了模塊選擇、組態、訂購的全集成自動化配置�����,可清晰查看組態硬件的訂貨號�、電勢分配、插槽號、機架位置等信息�����。在項目視圖模式下�,點擊訂單列表按鈕可自動生成模塊及附件的訂單信息,訂單列表包含設備名稱�、訂貨號����、信號種類�、數量、包裝單位、包裝數量�����、控制精度����,可將購物車內的訂單直接導出到網上商城進行硬件購買,也可導出為.csv或.pdf文檔傳輸到采購部門進行硬件采購(如圖4所示)。

3 控制系統軟件設計

注塑機集散控制系統由PLC車間控制、遠程PC監控及觸摸屏監控組成(如圖5所示)�。PLC下位機程序采用模塊化思想設計���,主要包括初始化、數據采樣���、數據濾波、智能控制��、數據累積��、操作模式�、信息處理等模塊��;數據采樣���、濾波����、存儲是現場傳感器按照采樣周期獲取參數信號,經SM531模塊將4mA~20mA模擬量信號轉化為0~27648數字量信號并傳輸給PLC�����,PLC將數據存儲到對應地址內�����,按照預定程序進行濾波處理��,然后將參數值映射到HMI界面[9,10]。遠程PC監控和觸摸屏監控主要包括工藝流程、參數設置、報警設置、歷史曲線����、生產報表�、故障診斷及用戶登錄等界面���,用戶登錄界面通過用戶名�、密碼獲取登錄權限���,可訪問注塑機遠程集散控制系統�。控制系統操作主要包括手動操作�、遠程操作及全自動操作模式��。

為實現工程塑件產品生產流程的實時監控,注塑機遠程集散控制系統HMI界面設計采用TIA Portal V13中的WinCC軟件����,其工具箱中包含有基本對象���、圖形�����、元素和功能控件,可快速�����、靈活��、便捷完成HMI界面開發���。通過在Portal WinCC平臺設置過程變量連接Portal Step7對應的地址���,以變量地址為紐帶實現參數數據在HMI界面的顯示�。如圖6所示�,可清晰看到注塑設備的工作狀態及重要參數,工作人員可通過點擊界面上方子系統切換按鈕即可切換到不同子界面����,能夠實現注塑機遠程控制系統的分散管理和集中控制[11]�。

如圖7所示���,在生產和調試過程中����,只需通過HMI的參數設置畫面修改控制參數���,即可實現對下位機程序變量數據的修改����,進而完成相應的控制動作,操作簡單便捷。同時,工作人員可快速、便捷的查詢到當前各工藝參數設定值�。

為便于工作人員查詢工程塑件生產過程中注塑機存在的故障信息�,能夠及時處理及便于維修人員處理設備故障�����,設計集散控制系統報警設置界面(如圖8所示)��。報警設置界面主要包括故障發生時間�����、發生事件、故障時系統狀態及故障處理方法的備注�,能夠縮短故障檢修時間�,避免因設備故障造成緊急停車或設備損壞���。

注塑機集散遠程控制系統還包括生產報表����、歷史曲線等界面,通過歷史曲線可對注塑機重點參數歷史數據進行查詢���,查看工程塑件的工藝參數控制效果����;生產報表界面可以查看工程塑件生產種類、生產數量、料筒溫度����、注塑速度���、注塑壓力等生產參數�����,管理人員可通過生產報表查詢企業生產任務完成度及生產效率,客戶可通過生產報表了解企業生產狀況及訂單量。

4 結語

1)為解決注塑機自動化程度低、系統落后����、聯網能力弱的問題����,設計了注塑機集散遠程監控系統����,實現注塑機多機模式的數據共享、參數精確監控、數據實時記錄及遠程故障診斷功能。

2)以西門子S7-1500PLC為硬件核心控制器�����,以ET200MP為分布式從站�,采用Profinet和Profibus-DP進行網絡通訊,設計多臺注塑機生產過程集中管理�����、分散控制方法���。

3)以TIA Portal V13軟件開發平臺���,設計注塑機HMI監控界面�����,實現工藝流程、參數設定�、歷史曲線����、生產報表等功能����,以保證注塑機安全、高效���、優質的運行。

4)注塑機集散遠程監控系統能夠提高工程塑件的生產效率和生產質量�。

參考文獻:

[1]莫家業.低壓注塑機遠程監控系統設計[J].合成樹脂與塑料�, 2019�����,36(4):73-76.

[2]劉浩.注塑機領域的研究進展[J].合成樹脂與塑料���,2018�����,35(4):99-102.

[3]李宏杰.工程塑料注塑成型中PLC的應用及分析[J].塑料工業��,2019�,47(3):23-25.

[4]豐會萍,胡亞南����,閆琛鈺���,等.基于TIAPortal的多功能茶葉包裝機控制系統設計[J].食品機械��,2017,33(07):85-88.

[5]宋黎光.基于S7-1500PLC的多部帶式輸送機變頻調速系統的研究[J].煤礦機械����,2018�,39(09):171-172.

[6]宋曉陽.S7-1500控制系統在TIA博途軟件中組態功能實現[J].數字通信世界�,2019(09):36-37.

[7]戴本堯.基于PLC的注塑機自動控制系統設計[J].合成樹脂與塑料,2019�,36(1):72-75.

[8]王英凱.基于ARM與DSP的全電動注塑機控制系統的研發與實現[D].廣州:華南理工大學���,2019.

[9]胡亞南���,李明輝�����,霍蛟飛,等.基于S7-1200PLC的注射機料筒溫度控制系統[J].塑料科技�����,2019�����,47(12):93-98.

[10]郭建松.HM600注塑設備的遠程控制方法研究及系統研制[D].南京:南京理工大學,2017.

[11] 李艷,張曉婕.基于TIAPortal環境下的小型汽輪機控制系統的設計[J].紙和造紙,2015�����,(08):9-11.