蔣小軍,黃茂敬,馮文江,潘學兵,汪新宇,李青

廣東伊之密精密注壓科技有限公司,廣東佛山 528300

摘要:針對長玻纖增強熱塑性塑料(LFT)注塑過程中需要抑制玻纖折損和促進玻纖分散,以保證玻纖增強效果和制品力學性能的需要,首先比較螺桿構型對長玻纖增強聚丙烯復合材料 (LGF–PP) 力學性能的影響,然后使用波浪螺桿注塑樣條,探索注塑工藝參數對LGF–PP力學性能的影響并觀察樣條中玻纖的保留長度、分散情況以及玻纖 – 樹脂界面。基于上述結果,進一步分析論證波浪螺桿對于LFT材料注塑的適用性。結果表明,“雙波浪計量+銷釘混煉”螺桿構型可改善LGF–PP的力學性能穩定性;提高熔膠溫度、降低螺桿轉速和背壓,有利于抑制玻纖在塑化過程中發生的折損,提高復合材料力學性能;波浪螺桿成型的LGF–PP中玻纖平均保留長度在4~6 mm并且均勻分散,玻纖 – 樹脂界面結合牢固。波浪螺桿構型降低了熔體剪切作用和沿程壓力,縮短了熔體停留時間,有效平衡了LFT制品內玻纖的保留長度和分散狀態。

關鍵詞:長玻璃纖維;波浪螺桿;纖維增強;注塑

在節能減排和輕量化的趨勢下,長玻纖增強熱塑性塑料(LFT)因較傳統材料具有高強度、高剛性、耐沖擊、尺寸穩定性優異以及使用溫度范圍廣等優勢受到眾多制造企業的青睞[1–2]。LFT材料的增強效果與玻纖含量、玻纖在制品內的保留長度和分散情況、玻纖-樹脂界面強度以及玻纖取向和網絡結構相關。對于注塑而言,重點是抑制玻纖折損和促進玻纖分散。研究表明,增長玻纖保留長度是發揮LFT材料力學性能(強度、剛度、韌性)優勢的關鍵 [3–4]。對于長玻纖增強聚丙烯復合材料(LGF-PP),在加工過程中應當保證玻纖在制品中的平均長度達3.2mm以上,才能發揮長玻纖增強的優勢[5–6]。另一方面,玻纖的分散情況影響制品的力學性能偏差和質量穩定性,如何促進玻纖分散也是成型過程的控制要點[7]。

眾所周知,塑化過程中,塑料原料在螺桿中經歷輸送、壓縮、熔融和混合,必然伴隨強剪切作用。研究分析表明,高強度熔體剪切將強烈折損玻纖,急劇降低玻纖在最終制件內的保留長度,嚴重影響復合材料增強效果[8–9]。但是,傳統螺桿構型中,抑制熔體剪切作用不利于熔體混合和填料分散,玻纖極易團聚,嚴重影響制件外觀和力學穩定性。因此,如何有效平衡玻纖在制件中的保留長度和分散狀態,是LFT材料注塑成型螺桿設計和工藝控制的關鍵要點。針對上述情形,各注塑機廠商和相關研究機構圍繞著玻纖長度和分散狀態紛紛提出并研發多種螺桿設計和工藝控制解決方案[10–11]。

德國Kraussmaffffei公司提出在線配混注塑工藝,將雙螺桿配混擠出和柱塞注射結合[8]。樹脂組分首先通過雙螺桿混煉,玻纖在靠近雙螺桿末端的區域喂入,然后熔體經過緩沖缸和轉向閥進入柱塞注射機構并完成注射充模。由于玻纖喂入區域靠近配混螺桿末端,所受到剪切作用的時間較短,能緩解玻纖折損。通過在線配混注塑工藝,玻纖含量可以靈活調配,省去造粒和原料儲存環節,適合專門生產多種LFT制品。但是,此工藝需要整合連續擠出和間歇注射,設備結構復雜,固定投資較大,工藝設定和控制難度較大,生產維護成本高昂,并且難以兼顧其它材料的注射成型。

德國Arburg公司和日本Mitsubishi公司則分別以二階排氣螺桿構型為基礎開發往復式在線配混料管組[12–13]。和排氣料管組類似,該料管組的機筒在中間區域附近開設了入口,并安裝了強制喂料裝置。預先裁切的玻纖通過強制喂料裝置進入螺槽,然后與熔體混合并完成儲料計量。此法同樣使得玻纖經歷剪切作用的時間減少從而緩解玻纖折損,并具有靈活調配樹脂配方的優點。此工藝下,螺桿設計和工藝設定需要避免熔體從喂纖口冒出的風險以及強化玻纖束分散。強制喂料機構和熔膠螺桿需協同控制,才能保障注塑制程的穩定性。

日本Toyo公司另辟蹊徑將等槽深變螺距螺桿結合常規注塑工藝成型LFT粒料[7]。此螺桿構型利用變螺距實現螺槽體積壓縮并且計量段、壓縮段和加料段螺槽等深。計量段和壓縮段螺槽較深,有效抑制玻纖受到的剪切作用,緩解玻纖折損。結合螺桿末端經特殊優化設計的混煉單元,Toyo公司團隊認為等槽深變螺距螺桿可以解決LFT材料注塑中玻纖長度和分散的矛盾。由于此方法和常規注塑工藝一致,注塑機臺變動小,工藝掌握難度低并且可以兼顧其它材料的注塑,使LFT材料注塑的投入大幅度降低,縮短了固定投資回報周期。

美國HPM公司在1970年代提出了波浪螺桿構型,通過計量段槽深呈波浪狀深淺周期性變化促進熔體塑化和混合,并避免因過度剪切造成熔體局部過熱[14]。2011年,中資企業伊之密收購HPM后,對波浪螺桿構型進行了深入研究和優化,并且在諸多領域取得了豐富實踐經驗[15]。

針對LFT注塑的特點和要求,筆者首先吸收變螺距螺桿構型的理念設計出“變槽深變螺距”和“變槽深變螺距 + 強化混煉”構型,并且和“雙波浪計量 + 銷釘混煉”構型一同應用于LGF-PP粒料注塑,從而對比不同螺桿構型對復合材料力學性能的影響。然后使用波浪螺桿構型,探索注塑工藝條件(熔膠溫度、螺桿轉速和背壓)對復合材料力學性能的影響,并且觀察玻纖保留長度、分散狀態以及玻纖-樹脂界面結合情況。最后,結合玻纖折損機理,筆者分析并論證波浪螺桿對于LFT材料注塑的適用性和優勢。

01 實驗部分

1.1 主要原料

浸潤型LGF-PP:LFRT-WH30,玻纖質量分數30%,粒料長度11mm,浙江雙魚塑膠有限公司。

1.2主要儀器及設備

注塑機:UN160A5S型,螺桿直徑48mm,長徑比24:1,廣東伊之密精密注壓科技有限公司;

萬能拉力機:UTM-4204型,深圳三思縱橫科技股份有限公司;

沖擊試驗機:PTM-7000型,深圳三思縱橫科技股份有限公司;

馬弗爐:SX2-4-10型,上海錦屏儀器儀表有限公司;

光學顯微鏡:MJ41BD型,廣州市明美光電技術有限公司;

掃描電子顯微鏡 (SEM) :EVO18型,德國Zeiss公司。

1.3 試樣制備

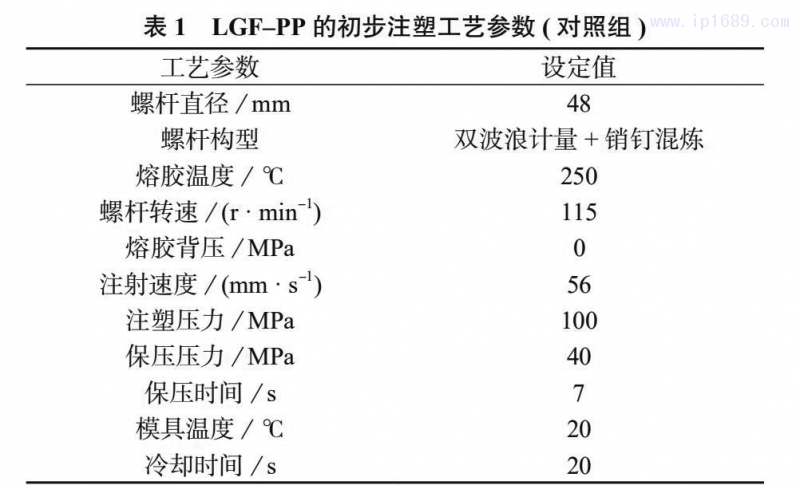

依據ISO294-1-1996采用LGF-PP粒料通過注塑工藝制備測試樣條。注塑模具參考 ISO294-1-1996設計,冷流道,唧嘴直徑7mm,澆口尺寸針對LGF-PP成型優化設計。初步設置的注塑工藝參數( 對照組 ) 見表1。

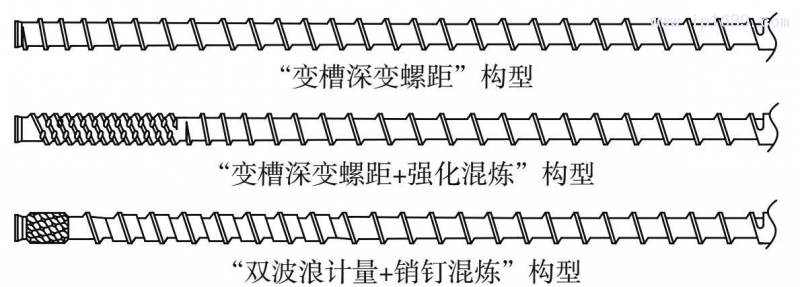

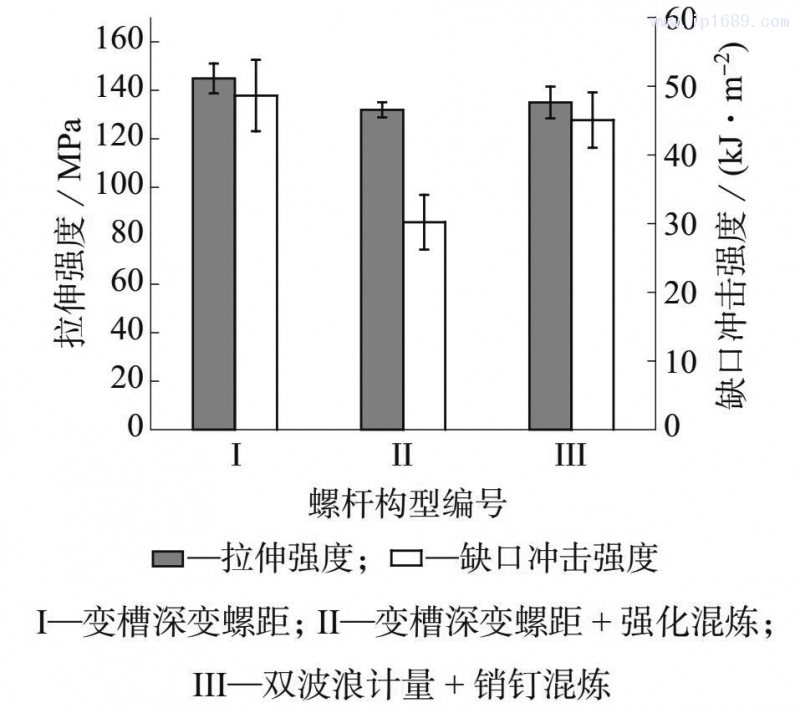

圖1為實驗所使用的螺桿構型示意圖,包括“變槽深變螺距”構型、“變槽深變螺距+強化混煉”構型和“雙波浪計量 + 銷釘混煉”構型。“變槽深變螺距”構型的特點在于通過同時收窄螺距和減少槽深來實現壓縮,壓縮段長度遠大于通用螺桿構型,旨在降低熔體通過壓縮段時所受到的剪切強度,抑制玻纖折損,提高玻纖在塑料制品中的保留長度。在上述構型的基礎上,增加強化玻纖分散的混煉元件得到“變槽深變螺距+強化混煉”構型,旨在對比分析強化混煉元件對于玻纖保留長度和制件力學性能的影響。“雙波浪計量+銷釘混煉”構型的特點在于雙槽波浪計量段設計,即由兩段底徑呈偏心圓變化的螺槽組成計量段,每段螺槽的槽深呈交替“深-淺”的波浪狀變化。并且,這兩段螺槽槽深相位差為180°,即彼此形成“波峰-波谷”對應,使得計量段截面面積維持不變。另外,此構型在螺桿前端增加銷釘混煉結構,通過分布式混合進一步提高熔體均勻性和促進玻纖分散。表2為以上三種螺桿構型設計參數。

1.4測試與表征

(1) 力學性能測試。

拉伸強度按ISO 527-2012進行測試,拉伸速率為50mm/min ;懸臂梁缺口沖擊強度按ISO180-2000測試。

(2) 玻纖形態觀察。

將注塑樣條放置于馬弗爐中,700℃下烘烤1h,分解樹脂基體得到玻纖灰分,對玻纖網絡宏觀結構進行觀察。將玻纖灰分粘附在導電膠帶上并噴金處理后,使用SEM進行觀測。

沿啞鈴型注塑樣條中間將樣條割開,并對剖面進行多次拋光處理后,置于光學顯微鏡下觀察玻纖在塑料制品內的分散情況。

(3)復合材料斷面分析。

將沖擊樣條斷面進行噴金處理后,通過SEM對斷面形態進行觀察分析。

02 結果與討論

2.1 螺桿構型對 LGF–PP 力學性能的影響

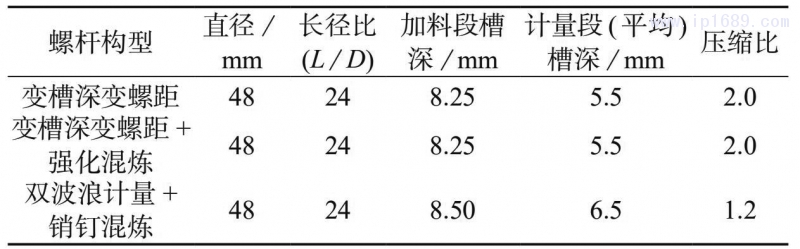

圖2為螺桿構型對LGF–PP拉伸強度和缺口沖擊強度的影響。

由圖2可以看出,增加混煉元件強化玻纖分散后,“變槽深變螺距+強化混煉”構型相比“變槽深變螺距”構型,盡管由其成型的樣條力學性能的偏差明顯降低,即制件力學穩定性得到提高,但是拉伸強度平均值下降9%,懸臂梁缺口沖擊強度平均值下降38%。因此,即使玻纖折損在“變槽深變螺距”構型中得到抑制,但為了彌補“變槽深變螺距”構型的分散能力短板,從而增加強化混煉元件來減小制品力學性能波動時,玻纖折損將驟然加劇。和“變槽深變螺距”構型相比,“雙波浪計量+銷釘混煉”構型所成型的樣條在上述兩項力學性能均低約7%,但是該構型能改善樣條力學性能的離散,減少偏差,特別是對于懸臂梁缺口沖擊強度(圖2)。換而言之,“雙波浪計量+銷釘混煉”構型更好地滿足了玻纖保留長度和分散狀態的平衡。

變螺距螺桿構型應用于LGF-PP注塑的初衷在于保持螺槽深度,降低螺槽底部線速度,進而降低熔體在徑向方向的速度梯度,從而使得壓縮段和計量段的熔體剪切強度以及玻纖折損受到抑制,并通過縮小螺距實現螺槽體積的壓縮,如圖3所示。然而,變螺距螺桿構型雖然可以使制件獲得相對較高的平均力學性能,但計量段槽深過大將不利于塑化和混合,容易出現塑化不良( 即“生料”) 和纖維團聚,導致制件外觀變差、性能不穩定,不利于連續生產,因此,為了彌補變螺距螺桿構型深槽計量段塑化和分散能力的不足,必須引入強化混煉元件 [7]。但是,熔體流經強化混煉元件時,流動方向和截面的頻繁變化,引起熔體剪切強度和壓力損失的突變,將最終導致玻纖折損加劇。因此,如何有效兼顧玻纖保留長度和分散狀態仍然是將變螺距螺桿構型應用于LFT注塑的主要矛盾,使得螺桿設計和工藝設定面臨諸多不確定因素,難以取舍。

在波浪螺桿構型中,雙槽波浪計量段的每段螺槽均呈交替“深-淺”的波浪狀槽深變化。波峰處槽深較淺,剪切作用劇烈,促進塑化,而波谷處剪切作用減弱,熱量在熔料內部擴散。熔料在波峰處承受高剪切作用的時間并不長,減緩了玻纖折損。另一方面,兩段螺槽之間彼此“波峰-波谷”對應,流通截面積的差異使得熔料從淺槽區域(波峰)橫向流動到相鄰深槽區域(波谷)中,促使計量段的熔料發生橫向流動和上下翻滾 (圖4)[16]。此時,尚未熔融的固體以單個顆粒大小的形式分散在熔體內,不斷翻滾混合的熔體和固體之間發生強烈熱交換,使得固體熔融效率遠高于傳統螺桿構型,避免塑化不良,如圖4所示。C.Rauwendaal[17]將這種現象稱為分布性固體熔融(DSM)機理。因此,雙波浪計量構型可以保證螺槽較深的情況下,仍然保持較好的熔體質量和混合效果,既避免高剪切造成玻纖強烈折損,又促進玻纖分散。由于雙槽波浪計量段具有促進熔體混合和玻纖分散的功能,隨后的銷釘混煉單元不需要刻意強化混煉,只要避免熔體流通截面突然變窄,就可以進一步優化玻纖分散并避免玻纖急劇折損。相比較而言,“雙波浪計量+銷釘混煉”構型可以避免“變槽深變螺距”構型的潛在缺陷,降低螺桿設計和工藝設定的難度,有效平衡玻纖保留長度和分散狀態,保證熔體質量,并對其它塑料兼容性較好,更滿足現場生產需求。

2.2注塑工藝參數對LGF-PP力學性能的影響

注塑工藝作為注塑加工的重要因素,對于LGF-PP中的玻纖保留長度和分散狀態有直接影響。故討論了熔膠溫度、螺桿轉速和背壓作為主要注塑工藝參數對于使用“雙波浪計量+銷釘混煉”構型螺桿成型LGF-PP力學性能的影響。

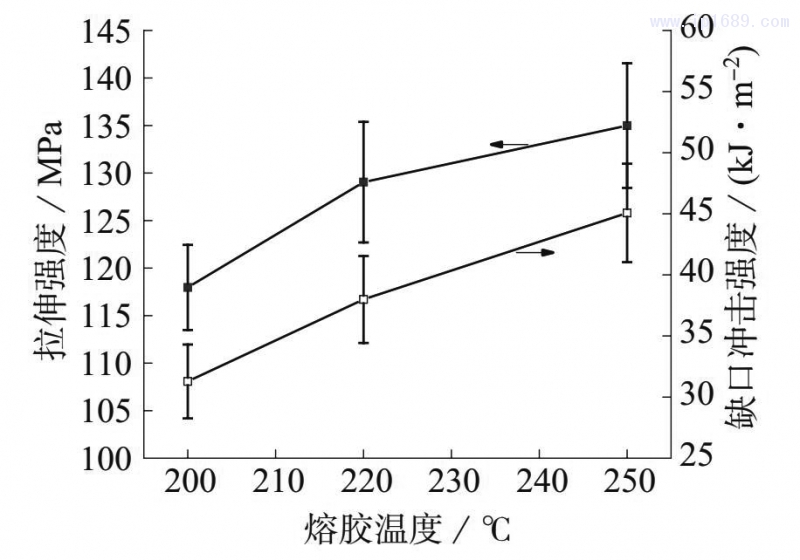

(1) 熔膠溫度對LGF-PP力學性能的影響。

圖5為不同熔膠溫度下LGF-PP的力學性能。圖5表明提高熔膠溫度,LGF-PP復合材料的力學性能明顯提高。當熔膠溫度從200℃提高到250℃時,LGF-PP的拉伸強度從118MPa 提高到135MPa,懸臂梁缺口沖擊強度從31.3 kJ/m2提高到45.1 kJ/m2 。根據LGF-PP力學性能和玻纖保留長度的相關關系,可以認為提高熔膠溫度有利于增長玻纖保留長度。推測提高熔膠溫度降低了塑料熔體黏度,降低了玻纖在塑化過程中受到的剪切作用,抑制了玻纖在熔膠過程中的折損。

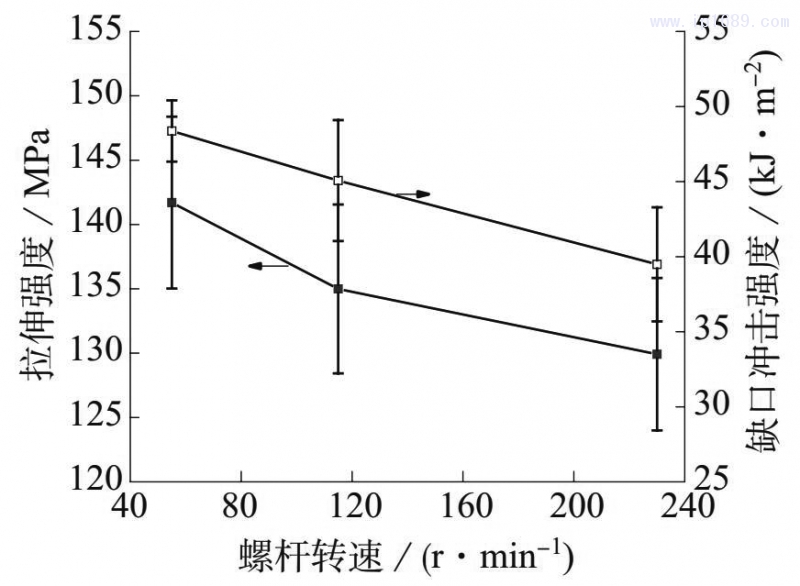

(2)螺桿轉速對LGF-PP力學性能的影響。

圖6為不同螺桿轉速下LGF-PP的力學性能。由圖6可以看出,提高螺桿轉速,LGF-PP的力學性能持續降低。當螺桿轉速從55r/min提高到230r/min時,LGF-PP的拉伸強度從142MPa下降到130 MPa,懸臂梁缺口沖擊強度從48.4kJ/m2下降到39.5kJ/m2 。增加螺桿轉速,增加了螺槽中熔池內部的速度梯度,玻纖所受到的剪切作用會增強。另外,隨著螺桿轉速的增加,熔融結束點向螺桿計量段方向移動,使熔體沿程壓力增加,加劇了玻纖所受到的擠壓,使得玻纖更加容易折損。

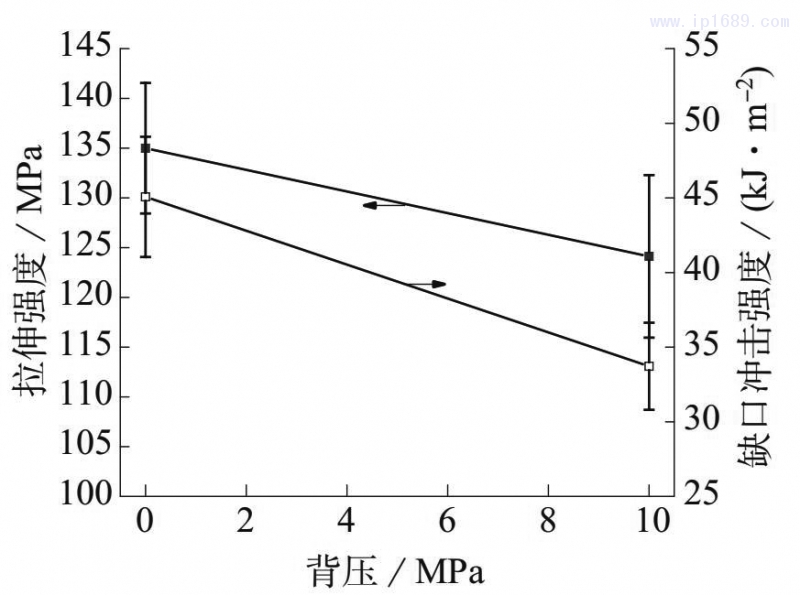

(3) 背壓對LGF-PP力學性能的影響。

圖7為不同背壓下LGF-PP的力學性能。圖7表明增加背壓,LGF-PP的力學性能下降。當背壓從0MPa增大到10MPa時,LGF-PP拉伸強度從135MPa下降到124MPa,懸臂梁缺口沖擊強度從45.1 kJ/m2下降到33.7 kJ/m2。增大背壓,即增加了熔體輸送段的返流,導致熔體在螺桿中停留時間的增加,所以玻纖所受到剪切作用的時間增長,玻纖折損自然加劇。此外,增加背壓同樣導致了熔體沿程壓力的增加,加劇了玻纖所受到的擠壓。

因此,在注塑LGF-PP制品時,需要結合原料加工溫度上限和冷卻時間等因素,盡量提高熔膠溫度,降低螺桿轉速和背壓,抑制玻纖在原料塑化熔融過程中發生的折損,提高制品力學性能。

2.3 玻纖形態和復合材料斷面觀察

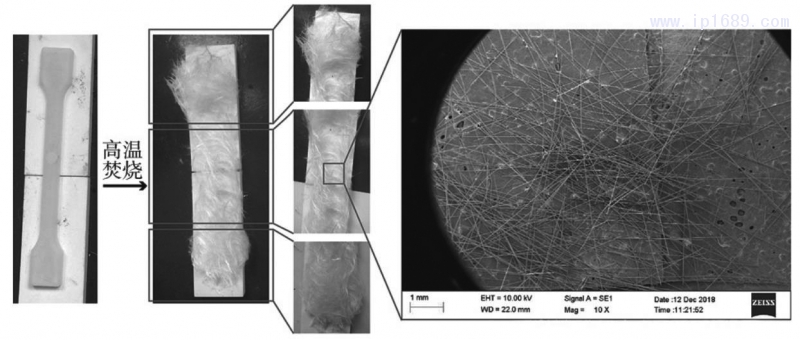

使用“雙波浪計量+銷釘混煉”螺桿構型按對照組工藝參數 (表1) 注塑LGF-PP力學性能測試樣條并對樣條中玻纖的保留長度、分散情況以及玻纖-樹脂界面進行觀察。

使用馬弗爐分解力學性能測試樣條的樹脂基體得到玻纖灰分,對其形態及玻纖長度分布進行了觀察,如圖8所示。

觀察圖8發現,玻纖灰分組成了網絡結構并保持了樣條形狀,體現了長玻纖增強材料的特征。用鑷子可以將玻纖灰分整塊夾起且不變形或者散開,表明玻纖保留長度足夠搭接成三維網絡。大部分單根玻纖呈細絲狀,仍保留長玻纖的特征,局部折損玻纖散布其中。沒有發現玻纖的團聚體或者局部聚集的情況,宏觀上表明玻纖分散良好。靠近制品表面玻纖沿流動方向取向,芯部玻纖垂直于流動方向取向,符合長玻纖在充模流動場中的取向特征。通過SEM對玻纖灰分進行觀察,大部分玻纖長度在3mm以上,玻纖平均長度在4~6mm的范圍內,表明“雙波浪計量+銷釘混煉”螺桿構型有利于抑制玻纖折損。

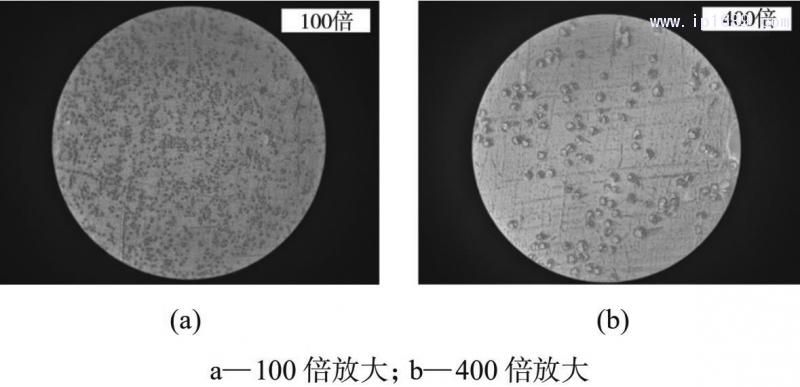

使用光學顯微鏡分別以100倍和400倍放大倍數觀察樣條橫截面,如圖9所示。由圖9發現玻纖呈現單絲分散,沒有發現團聚體或者局部集中,整體分散較為均勻,玻纖相互之間較為離散。這表明“雙波浪計量+銷釘混煉”螺桿構型通過熔體橫向混合,上下翻滾以及質點重新分布的方法,的確促進了玻纖分散,避免了玻纖團聚的發生,有利于提高制品力學性能穩定性。

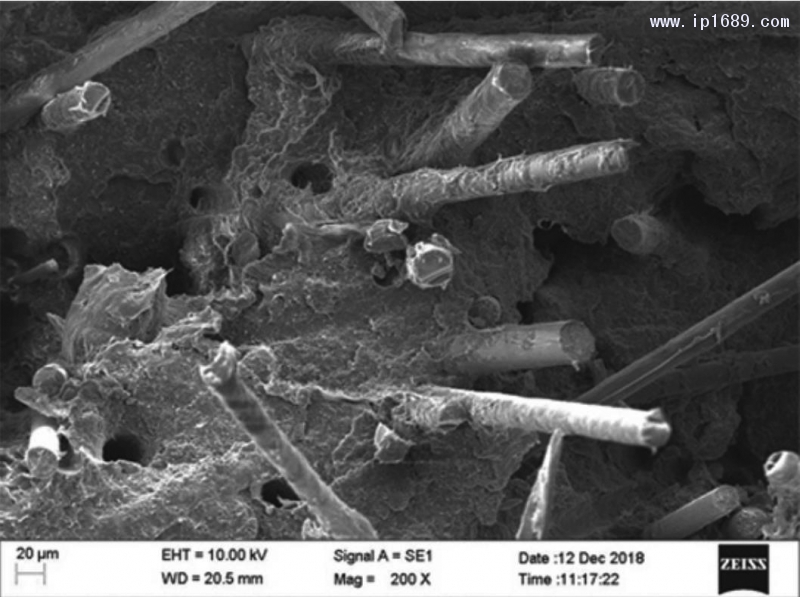

目視觀察懸臂梁沖擊測試破壞的樣條,發現該樣條斷面凹凸不平,芯部呈單個山峰狀突起,峰高達4~6mm,且可以看到遍布整個斷面的凸出玻纖,玻纖凸出部分長度達2~3mm。這表明長玻纖與樹脂基體作用效果明顯,導致了斷面不能沿平面延展,而是呈三維立體狀,斷面面積較大,而且需要將較長的玻纖拔出,消耗了更多沖擊能量。采用SEM繼續觀察該樣條的微觀形貌,如圖10所示。圖10顯示被拔出的玻纖表面粗糙,被樹脂緊密包裹,表明玻纖 – 樹脂界面結合良好,復合材料受破壞時應力從樹脂有效傳遞到玻纖上。

2.4 玻纖折損機理與螺桿設計探討

根據三段七區擠出物理模型,螺桿芯部不通冷水冷卻時,上熔膜區和熔池區占熔融段長度較少,未熔固體在占熔融段大部分的環流區和固相破碎區內均被熔體流場環繞包圍[16]。M. Rohde-Tibitanzl[8]認為玻纖在螺桿壓縮段和計量段中的折損機理如圖11所示。可以將玻纖折損區域分為三部分:①螺棱-機筒縫隙處,由于空間所限,玻纖在漏流沖刷作用下折損;②熔池中,玻纖之間相互搭接使得其運動能力受限,在熔體流場中受剪切和彎曲等作用被強行折斷;③固體-熔體界面上,玻纖部分露出在熔體流場中,其余部分固定在未熔固體內,露出部分受到強烈剪切作用使玻纖直接被剪斷。筆者認為,玻纖含量較高的情況下,熔池中玻纖之間相互搭接的受力點比較密集,玻纖不容易在受力點之間變形,即熔池中玻纖網絡抵抗折損的能力較強,玻纖折損主要發生在固體-熔體界面。

而傳統螺桿構型中,計量段槽深較淺且壓縮比較大,沿程熔體壓力梯度較高,盡管有利于塑化和混合,但固體-熔體界面剪切作用較強,加劇玻纖折損。結合注塑工藝參數對于LGF-PP力學性能的影響,可以推測降低熔體剪切作用,降低沿程熔體壓力和降低熔體在螺槽中的停留時間是抑制玻纖折損,提高LFT材料力學性能的關鍵。雖然加深計量段槽深和減小壓縮比有利于此,但是如果以犧牲塑化效果和熔體質量來抑制玻纖折損,必然導致玻纖聚集、生料現象以及增加制品應力缺陷,最終會降低LFT制品性能以及抑制螺桿通用性。特別是制造汽車前端模塊和門板模塊等大型制件時,螺桿直徑通常在100mm以上,上述風險更可能發生,并且所造成的效果更加嚴重。

“雙波浪計量段”獨特的構型特點,使熔體在計量段螺槽內發生橫向流動和上下翻轉混合,強化了熱傳導作用,打散了層流,促使DSM機理發生,有效保證了熔體充分塑化和混煉均勻。在此前提下,得以加深計量段槽深并減小壓縮比,達到降低熔體剪切作用,降低沿程熔體壓力和降低熔體停留時間的目的,最終抑制玻纖折損。此外,“雙波浪計量+銷釘混煉”構型中,計量段螺槽截面積維持恒定,加料段與計量段之間的體積變化較平緩,避免了熔體壓力突變導致熔體滯留和玻纖劇烈折損。

分布性混合元件如銷釘混煉單元,主要通過多次“分流-匯合”使得熔體發生質點相對位移而達到混煉的目的。相比較而言,“雙波浪計量+銷釘混煉”構型使熔體首先在波浪計量段螺槽發生多次橫向流動和上下翻轉混合,然后再通過銷釘混煉單元發生質點重新分布。和傳統螺桿相比,“雙波浪計量+銷釘混煉”構型實現了真正意義上的三維混煉,保證了玻纖在熔體內分散均勻。因此,“雙波浪計量+銷釘混煉”螺桿構型不僅有效平衡LFT制品內玻纖保留長度和分散狀態,發揮了LFT復合材料力學性能優勢,而且具備優良通用性,有利于兼容其它塑料成型,成型工藝簡單,滿足靈活生產的需求,提高了設備投資效益。基于上述研究分析,結合波浪螺桿在國內外的諸多應用案例,筆者認為“雙波浪計量+銷釘混煉”螺桿構型適用于LFT材料注塑并具有諸多優勢。

03 結論

針對LFT材料注塑需要平衡玻纖保留長度和分散狀態,從而發揮長玻纖增強優勢的特點,探究了螺桿構型及注塑工藝對LGF-PP復合材料力學性能的影響,觀察了樣條中玻纖保留長度、分散情況以及玻纖-樹脂界面結合情況,并分析論證了波浪螺桿對LFT材料注塑的適用性。主要結論如下:

(1) 對比LGF-PP樣條力學性能,“變槽深變螺距”螺桿構型略優于“雙波浪計量+銷釘混煉”螺桿構型。但是,增加了強化混煉元件來彌補玻纖分散的不足后,“變槽深變螺距+強化混煉”螺桿構型使玻纖折損驟然加劇。

(2) 使用波浪螺桿注塑LGF-PP制品時,提高熔膠溫度,降低螺桿轉速和背壓,有利于抑制玻纖在塑化過程中發生折損,提高復合材料力學性能。

(3) 使用波浪螺桿注塑LGF-PP樣條,玻纖平均保留長度在4~6mm并且均勻分散;玻纖-樹脂界面結合牢固,應力傳遞有效,長玻纖增強效果明顯。

(4) 結合玻纖折損機理分析,“雙波浪計量+銷釘混煉”構型降低了熔體剪切作用和沿程壓力,縮短了熔體停留時間,有效平衡了LFT制品內玻纖保留長度和分散狀態。

參 考 文 獻

[1] Ning Haibin,Lu Na,Hassen A A,et al. A review of long fibre reinforced thermoplastic or long fibre thermoplastic (LFT) composites[J]. International Materials Reviews,2020,65(3):1–25.

[2] Mathijsen D. Long fiber thermoplastics are a key technology in expanding existing markets for composites[J]. Reinforced Plastics,2019,63(5):267–272.

[3] 侯旭秦,李桂麗,陳興元,等 . 長玻纖增強塑料注射成型纖維斷裂概述[J]. 高分子材料科學與工程,2019,35(5):179–183.

[4] Wang Jianchuan,Geng Chengzhen,Luo Feng,et al. Shear induced fifiber orientation,fifiber breakage and matrix molecular orientation in long glass fifiber reinforced polypropylene composites[J]. Materials Science and Engineering A,2011,528(7–8):3 169–3 176.

[5] Skourlis T P,Mehta S R,Chassapis C,et al. Impact fracture behavior of injection molded long glass fiber reinforced polypropylene[J]. Polymer Engineering and Science,1998, 38(1):79–89.

[6] Hoppe K,Vietor B. How to mold long fiber reinforced thermoplastics [J]. Plastics Technology,2014,60(12):64–65,67.

[7] Inoue A,Morita K,Tanaka T,et al. Effect of screw design on fifiber breakage and dispersion in injection-molded long glass-fifiber reinforced polypropylene[J]. Journal of Composite Materials,2015,49(1):75–84.

[8] Rohde-Tibitanzl M. Direct processing of long fiber reinforced thermoplastic composites and their mechanical behavior under static and dynamic load[M]. Munich:Carl Hanser Verlag,2016:9–22.

[9] Huang C T,Tseng H C. Simulation prediction of the fiber breakage history in regular and barrier structure screws in injection molding[J]. Polymer Engineering and Science,2018,58(4):452– 459.

[10] Knights M. New screw design for long-glass microcellular foam molding[J]. Plastics Technology,2007,53(7):60–63.

[11] Kopplmayr T,Steinbichler G. Better part properties thanks to fewer fifiber breakage:plastifification system optimized for processing long glass fiber materials[J]. Kunststoffe International,2019,109(1–2):20–22.

[12] Heidemeyer P,Deubel C,Kretschmer K,et al. Injection molding system and injection molding method for producing fifiber-reinforced plastics material parts:US2015239158(A1)[P]. 2015-08-27.

[13]Toshihiko K,Naoki T,Munehiro N,et al. Injection molding apparatus and injection molding method:US2016009010[P]. 2016- 01-14.

[14]Kruder G A. Extrusion apparatus and meth-od:US4173417(A)[P]. 1979-11-06.

[15] 黃茂敬,蔣小軍,馮文江,等 . 一種塑料注射成型機及其注射螺桿 :CN210257129U[P]. 2020-04-07.

[16] 朱復華 . 擠出理論及應用 [M]. 北京 : 中國輕工業出版社, 2001:46–48,249–252.

[17] Rauwendaal C. Polymer extrusion[M]. Munich:Carl Hanser Verlag,2014:333–339.

![圖 3 變螺距螺桿構型計量段對熔體剪切行為影響的示意圖 [7]](http://idnlzxk.cn/file/upload/202012/04/15-24-24-77-1.jpg)

![圖 4 雙波浪計量段混合機理 [16–17]1](http://idnlzxk.cn/file/upload/202012/04/15-24-44-27-1.jpg)

![圖 11 玻纖折損機理示意圖 [8]](http://idnlzxk.cn/file/upload/202012/04/15-26-36-15-1.jpg)