單螺桿擠出機主要用于擠出軟、硬聚氯乙烯、聚乙烯等熱塑性塑料,可加工多種塑料制品,如吹膜、擠管、壓板、拔絲帶等,亦可用于熔融造粒。雙螺桿擠出機用于型材擠出的雙螺桿具有相互嚙合的螺棱、螺槽,并在較低的轉速下操作,約為10/min以內。與單螺桿相比,雙螺桿擠出機的進料和輸送性能優越得多,尤其是那些難于喂入和容易打滑的,如纖維狀、粉狀和油脂類物料。物料滯留時間短且比較均一,較好的混合和較大的傳熱面積,使料溫控制良好,這對熱敏性材料的加工尤為重要。

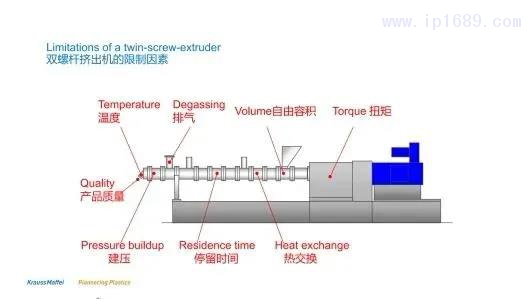

擠出機產能受限的因素

企業在日常生產過程中,一臺擠出機產能受限的因素有很多,其中包括扭距、自由容積、排氣、溫度、建壓、停留時間、熱交換等等。這些因素最終都是和產品質量掛鉤的。

在這些影響的因素中,自由容積和扭距通常是最為直接也是大家最為關注的兩個因素,但是這兩個因素通常是在一臺設備的設計和出廠的時候就已經決定了,一般如果不通過大型的整改或更換設備無法對這兩個因素進行更改。

自由容積如何改進

在不改變設備的前提下,首先當我們如果遇到喂料限制的時候,我們可以通過更換螺紋元件的設計,使用一些深槽的螺紋元件。來得到更大的一個自由容積來提升整個擠出機的輸送能力來解決這個喂料限制的難題。

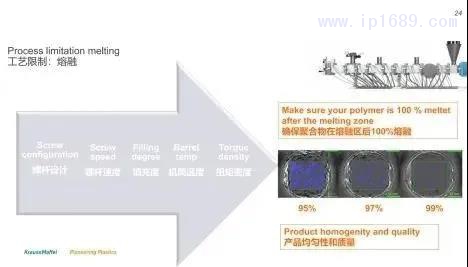

其次在熔融塑化這一塊,在改性的過程中,我們通常會在聚合物中加入一些有機或者無機的一些物質來達到改變聚合物物理或者化學性質的目的。在這個過程中,我們通常需要將兩種或者多種不同的物質充分混合在一塊,而且由于各種物質的表面應力或者它的界面應力不一樣,所以我們需要首先保證聚合物處在一個百分之百熔融狀態,這樣可以對這些添加物進行更好的一個浸潤、包覆的作用,例如像我們添加滑石、玻纖之類添加物。

如何獲得比較好的熔融效果

決定因素或者說相關因素也是比較多的,其中包括螺桿的設計、螺桿的轉速、物料的填充度、機筒的溫度和扭距密度等等。首先,不同的聚合物對塑化能量的需求是不一樣的,針對不同的聚合物,我們要相應的對螺桿進行設計。其次,在機筒溫度方面,通常塑化段的機筒加工溫度應該比聚合物熔點高30℃或者更高一些。再者,我們可以通過調整螺桿轉速來調節物料在螺槽中的填充度,當幾個方法同時相互作用的時候,我們可以得到一個比較好的熔融效果,甚至百分之百的熔融效果,對最終產品的均勻度和質量都有一個好的保證。

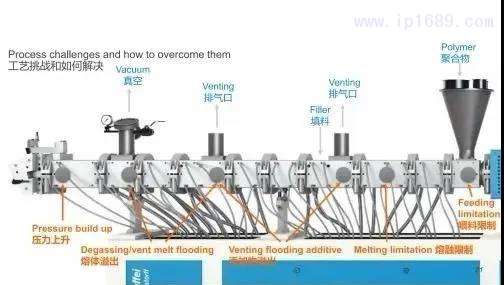

填料溢出的解決方法

當我們遇到這種到溢出的現象一般主要是兩個原因,一種是樹脂或者是聚合物對這個添加物的浸潤不夠充分。第二種是由于螺槽中的自由容積不夠導致填料的溢出。針對這種現象,首先我們可以通過調整螺桿設計來增強或者加大樹脂對填料的浸潤包覆。其次,通過螺桿設計協同螺桿速度的一個改變,我們可以改變物料在螺槽中的一個填充度,來解決這個填料溢出的問題,那在這個方面螺桿設計將會是一個成功的一個關鍵因素。

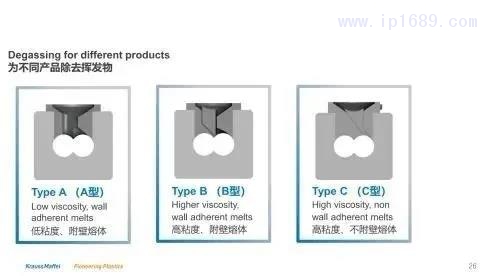

在這個生產過程中,我們經常也會遇到熔體從排氣口或者真空口溢出的一個現象,針對不同的熔體解決辦法是怎樣的呢?

比如PET類是一個低粘度、附壁的熔體,我們通常選用一個大開口敞開式的排氣插件來使用。比如PP類是一個中高黏度、附壁熔體,我們采用這種半開口式的一個排氣插件,而對于像一些HDPE之類的這個高粘度的但不附壁的熔體,我們會采用這種小開口幾乎全覆蓋的一個排氣插件來使用。那其實很多人想問,我為什么要用這么多的排氣插件,我全部用C型這種小開口的就好了,我不需要去準備這么多的類型的插件。其實不然,特別是針對氣味和VOCs這塊!當我們如果全部使用這種小開口的這種排氣插件,他對脫揮的效果會大大打折扣。所以綜合考慮到脫揮的效果等等,我們還是要選擇相對應的合適的一個排氣插件。

隨著大眾或者大家對健康越來越高的要求,大家對塑料部件的氣味和VOCs的要求也是日益的提高,特別是在汽車行業,我相信大家都碰到過氣味和VOCs的困擾。在這張圖上大家可以看到左邊是一個比較傳統或者一個標準的真空裝置,在右邊我們可以看到這明顯是一個加大的真空裝置,我們可以通過增加它的一個脫揮面積來提高脫揮效果來以達到低VOCs或者低氣味的產品。

最后在這個實際生產過程中,大家也經常會碰到由于機頭壓力的不穩定造成這個料條的波動,甚至料條斷裂使整個生產的過程非常的不平順。影響機頭壓力波動的因素熔體黏度、熔體的溫度包括建壓段所使用的螺紋元件的螺距都是有關系。我們可以通過調整機器的轉數和機筒的加工溫度來實現對熔體溫度和粘度的調整,同時在輔配上不同螺距的螺紋元件的使用來調整他整個的壓縮比,可以達到讓機頭壓力穩定的一個作用,使得整個出條或者料條的出料比較穩定。