曾新紅

(廣州航海學院 電氣工程系,廣東 廣州 510725)

摘 要:隨著自動化程度的日益進步,智能機器在工業生產自動化過程中應用日益普遍,智能制造生產工藝也日益受到人們的青睞。PLC 作為電氣控制系統中的核心器件,結合機器人控制已廣泛應用于各行各業,為現代生產提供了高效的生產率。文章介紹了利用三菱 PLC 控制機器人操作實現物品碼垛的設計過程。通過設計實現了機器人自動碼垛過程。

關鍵詞:PLC;機器人;碼垛

引言

當前,無論是從國外引進的自動化生產線,還是自行設計的自動控制系統,普遍把可編程控制器作為控制系統的核心器件[1]。隨著工業技術和計算機信息技術的發展,以及工業自動化程度的不斷提高,智能制造生產工藝越來越受到人們的青睞。機械手作為最早出現的工業機器人,它可代替人的繁重勞動以實現生產的機械化和自動化,能在有害環境下操作以保護人身安全,因而廣泛應用于機械制造、自動化生產線等行業。本系統設計采用三菱 PLC 和ABB120 六軸機械手實現生產線物品自動碼垛過程。

1基于三菱 PLC 的機械手控制系統組成

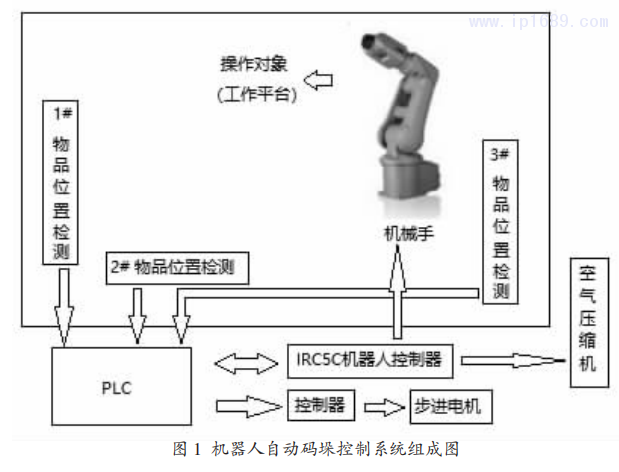

機械手碼垛控制系統主要由 PLC、機械手、步進電機、觸摸屏和空氣壓縮機等構成。PLC 產生脈沖經過驅動器驅動步進電機運行,帶動皮帶輪運轉。物品由皮帶輪輸送,到位后發出信號給機械手操作碼垛。該系統設計了 3 個傳送帶分別輸送 1 號物品、2 號物品和 3 號物品,機械手按要求分別操作碼垛 3 組物品。3 組物品由倉庫移出時采用氣動閥驅動,機械手抓取物品也由氣動閥驅動。所有的氣動閥氣流均由一臺空壓機供給。圖 1 為控制系統組成圖。采用 ABB120 六軸機械手。

圖 1 中系統可分為:執行機構、信號檢測機構、控制機構三大部分,機器人自動碼垛控制系統以碼垛物料為控制目標,搬運的物料具有一定的規則形狀,該設計系統中,物料首先從儲物架按一定順序下落,檢測有物料過來時,PLC 驅動步進電機帶動皮帶輪運送物料,待到指定位置后,機器人通過搬運夾具把物料從皮帶末端搬運到碼 垛平臺上。第一階段為在 1 號位將方形小箱體碼垛成 4×3×2 的椎體垛狀。

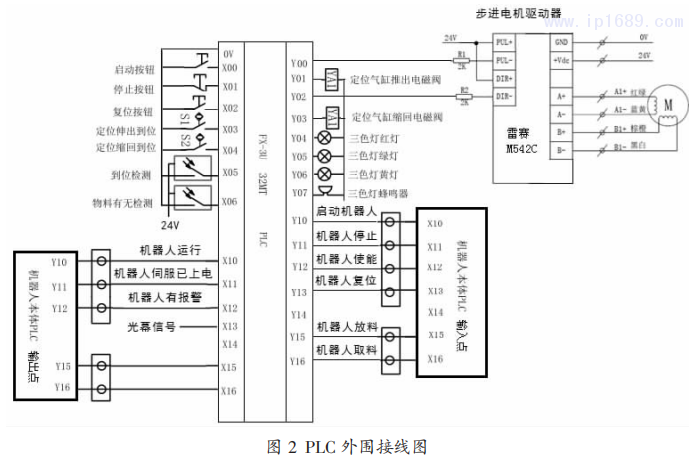

完成碼垛要求后,自動進入下一步 2號位碼垛工作,將物料箱體碼垛成所需形狀。碼垛完成后再自動進入 3 號位碼垛工作,形狀設計按需所置,直至便發生燈光報警,并停止所有操作,直至所有物料搬完,為一個工作流程。機械手的夾物松緊采用氣壓式驅動,其驅動系統由氣缸、氣閥、氣罐和空壓機組成,其特點是氣源方便、動作迅速、結構簡單、造價較低、維修方便。圖 2 為三菱 PLC 外圍接線圖。

2 PLC 選型與程序設計

該設計系統根據輸入/輸出點數的需求,選取 FX3UC- 32MT(16 輸入/16 輸出)來控制步進電機和電磁閥以及與機器人信號交互。

根據系統控制要求,結合機械手碼垛控制,設計 PLC控制系統的 PLC 程序,由于 1 號、2 號、3 號位順序執行碼垛,所以程序中設置相互互鎖,同時為了安全操作,在機械手運行時,設置了光膜檢測報警,只要有人進入工作區域,便發生燈光報警,并停止所有操作,直至按復位按鈕后,程序繼續運行。

3 機械手程序設計

在編輯器中,首先要定義好抓取點和碼垛點后,按預置的碼垛順序要求編程。本設計程序中 1 號物就緒信號輸入點為 Id1,2 號物就緒信號輸入點為 Id2,3 號物就緒信號輸入點為 Id4,碼垛完成就緒信號輸出為 io3。注意在機器人編程時先設置慢速調試,達到要求后再提高運

行速度。

4 觸摸屏界面設計

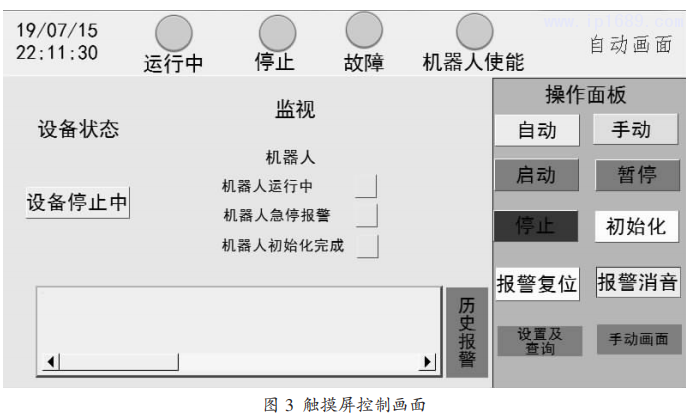

通過觸摸屏控制可實現自動控制、手動控制、監視運行狀態和設置參數。設置傳送帶的運行速度和料倉存儲個數以及報警指示等功能。觸摸屏畫面如圖 3 所示。通過觸摸屏啟動自動按鈕,再 按啟動按鈕,機器人能按預定設計完成整個碼垛過程。

5 系統調試

PLC 程序、機械手運行程序及監控畫面設計好之后,對系統進行調試。系統能

按要求運行,達到預期。

6 結束語

采用三菱 PLC 和工業機器人技術設計的自動碼垛控制系統,該系統經調試后按要求運行、控制可靠,性能優越。系統不僅能對物品進行自動碼垛,而且能遠程監測現場設備的運行狀況,實現了實時數據顯示,性能穩定可靠。為自動化生產工藝的實現提供一定的參考價值。

參考文獻:

[1]鄧三鵬,周旺發,等.ABB 工業機器人編程與操作[M].機械工業 出版社,2019. [2]李晶,林耿新,等.組態王軟件在電氣工程中的應用[J].三江高 教,2014(02):49-53.

[3]FX3U 手冊[Z].網絡下載文檔.