沈忠良 1,2,3,張強 1,鄭子軍 3,歐長勁 3,孫圣 2,鄧益民 1

(1. 寧波大學機械工程與力學學院,浙江寧波 315211 ; 2. 寧波歐琳廚具有限公司,浙江寧波 315000 ; 3. 浙江工商職業技術學院,浙江寧波 315012)

摘要:以聚對苯二甲酸乙二酯 (PET) 薄膜為研究對象,自制了板式輻射加熱裝置輔助的模內與模外裝飾一體的 超高壓成型機,采用控制變量法,在 6 種不同加熱溫度下進行高壓成型實驗,研究了 PET 薄膜對溫度變化的敏感性, 探討與分析了溫度對高壓成型件周向厚度分布和回彈的影響。結果表明,在拉伸作用下,材料沿拉伸方向流動,高壓 薄膜厚度減薄明顯,溫度對薄膜的減薄有顯著影響。當加熱成型溫度在 160°C時,周向厚度的減薄率出現最大值,為 47.6% ;當溫度為 60°C時,出現最小值,為 29.6%,并且減薄率和溫度的升高成正比。回彈量在 160°C時出現最大值, 為 6.3 mm ;60°C時出現最小值,為 0.7 mm,且回彈量和溫度的升高成正比。另外,實驗發現,在溫度超過 100°C時, 回彈量的增長會驟然加快;在凹模圓角及其周邊厚度減薄較小,回彈也較小。

關鍵詞:聚對苯二甲酸乙二酯薄膜;厚度;回彈;溫度;高壓成型

高聚物薄膜的成型特性研究是模內裝飾 (IMD) 技術的重要技術支撐 [1],而在高聚物薄膜的成型特 性的影響因素中溫度是重要參數 [2],厚度變化與回 彈變化是僅次于成型過程中褶皺與破裂的關鍵實際問題 [3],因此,開展溫度對高聚物薄膜成型過程厚度 變化與回彈變化的研究具有重要意義。

國內外學者在高聚物薄膜成型特性方面開展 了各有特色的研究,主要的研究方法包括:基于厚 度測試儀 [4–5]、萬能拉伸機 [6–8] 等實驗設備的實驗研 究;基于有限元軟件的數值實驗研究 [9] 和基于本構 模型等原理的理論研究 [10] 等。 J. H. Yoon 等 [11] 探 討了由于注塑過程引起高溫而導致的高聚物薄膜變 形 ( 局部撕裂 ) 特性研究,采用單向耦合的方法對 聚合物膜的注射成型過程進行了數值模擬,給出了 一種分析與預測薄膜變形的有效方法,同時從機理 與微觀角度給出了研究高聚物薄膜受溫度變化影響 的實驗手段 [12]。Y. H. Lin 等 [13] 整合了萬能拉伸機 測試獲得的塑料薄膜的力學特性,通過有限元數值 實驗的方式探討了溫度變化、溫度的不對稱性對高 聚物塑料薄膜在 IMD 領域應用時成型特性的影響, 結果表明,薄膜在溫度不對稱情況下引起的結晶度 差異是導致薄膜變形與翹曲的主要原因。

C. O. Phillips 等 [14] 基于萬能拉伸機所獲得的 材料力學性能數據與 ( 電子 ) 油墨印刷過程的相關 參數,分析和探討了適合油墨均勻印刷的關鍵技術、 油墨印刷過程對高聚物薄膜成型特性的影響,之前 他們 [15] 還基于有限元數值模擬的方法開展了 IMD 工藝下高聚物薄膜的成型特性研究,利用拉伸試驗 數據建立的材料模型,對該鍵盤表面覆膜高壓成型 過程進行了仿真。結果表明,模具和薄膜之間的摩 擦防止了薄膜的畸變,上述兩者的界面是有效控制 薄膜成型特性的關鍵界面。G. Kim 等 [16] 認為,薄 膜插入成型 (FIM) 是提高產品表面功能或美學質量 的方法之一,并采用黏彈性本構關系描述了聚合物 膜的流變行為,采用恒速單軸高溫拉伸試驗方法獲 得了流變學參數,提出了一種可視化的模式變化預 測方法,并與實際產品的分析結果進行了比較,驗證 了該方法的有效性。

T. Azdast 等 [17] 以聚甲基丙烯酸甲酯 (PMMA) 片材作為研究對象,通過有限元數值模擬方法,利用 自由成型和插塞輔助成型進行了高聚物變形過程中 材料厚度的變化研究,研究了不同溫度下自由成型 和插塞輔助成型方法的不同組合,并根據每種方法 在最終成型件總高度中所占的比例進行了最優化研 究。 S. C. Chen 等 [18] 探討了 0.125~0.2 mm 厚度 的 IMD 成型用高聚物薄膜深拉伸成型與模具溫度、 預涂膜加熱溫度、插塞速度、插塞保溫時間、插塞熱 成型深度等的影響關系,研究了薄膜的壁厚變化規 律和壁厚分布規律,結果表明,結晶溫度對膜的拉伸 比和膜厚變化率影響最大。

綜上所述,溫度對高聚物薄膜成型特性的影響是塑料件 IMD/模外裝飾 (OMD) 成型的關鍵問題, 且影響成型特性的因素較多,存在一定的相互作用 關系。上述研究已給出了溫度對高聚物薄膜成型影 響的基本研究方法,但是,研究尚未明確給出溫度對 高聚物薄膜成型特性影響的作用關系。同時,表征 高聚物薄膜的本構模型所采用的參數多數為常溫下 獲取,并不能準確表征隨著溫度變化引起的高聚物 薄膜力學參數變化對成型特性帶來的影響。

筆者在上述研究的基礎上,以聚對苯二甲酸乙二酯 (PET) 薄膜為研究對象,通過自主研制的超高 壓 IMD/OMD 一體高壓成型機進行成型實驗,開展了高聚物薄膜的厚度與回彈性對溫度變化敏感 性的研究,探討了溫度變化對薄膜厚度、回彈量的影響,同時探討了薄膜成型結構對薄膜溫度敏感性的影響。

1 實驗方法

1.1 主要原材料

單 面 加 硬 防 刮 花 PET 薄 膜:T60,厚 度 為250 μm,表面無明顯彩虹紋,拉伸強度 ≥ 160 MPa,標稱加熱收縮率≤ 1%,日本東麗株式會社。

1.2 主要儀器與設備

高壓 IMD/OMD 氣體成型一體機:HPFM– 350C 型,自制; 千分尺:103–137型,精度為±2 μm,日本 Mitutoyo 公司。

1.3 實驗方法

通過進行不同溫度下的高壓成型實驗研究高聚物薄膜熱成型的規律。超高壓 IMD/OMD 氣體 成型一體機的紅外輻射加熱部件的工作原理如下: 以高熔點的合金材料作為輻射體,通電后由電阻發 熱而產生熱輻射作為輻射源 [13]。與傳統的加熱方 式相比,紅外輻射加熱可以透入薄膜表面一定深度, 在薄膜厚度只有 0.25 mm 的情況下,具有非常好的 加熱效果。此外,紅外輻射加熱裝置結構簡單,設備 維護方便,加熱方式易于控制,并且加熱的速度快、 熱量散失小,因此具有很高的加熱效率。

膜片的加熱需要一定的加熱面積,因此在設計 加熱裝置時,選用板式加熱方式,將輻射元件按一定 的秩序排列在一塊方形板上,板式輻射使得膜片受 熱均勻,且結構簡單,具體的結構簡圖如圖 1 所示, 加熱裝置共有 6 排輻射元件,每排 5 個,共 30 個,每 個輻射元件的溫度都可以單獨控制,在實驗時,通過不斷調整各區域的溫度,以達到膜片最好的成型狀 態。

實驗采用的 PET 薄膜的玻璃化轉變溫度為 79°C,而熱成型工藝溫度通常控制在 100~150°C 之間 [14],因此在進行高壓成型實驗時,選擇的膜片 加熱溫度分別為:60,80,100,120,140,160°C,實驗 過程中,上、下模的溫度分別始終控制在 140°C和 130°C。

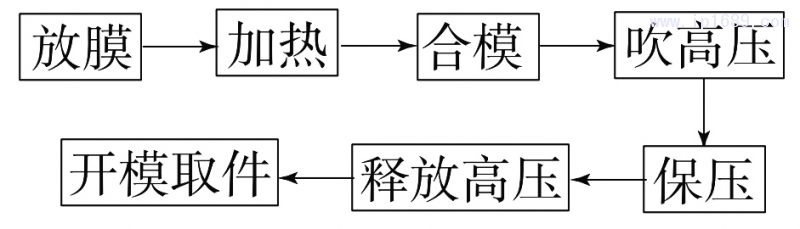

圖 2 是高壓成型實驗的流程圖,具體的實驗步 驟如下:

(1) 放膜。首先將膜片放置在型腔中,并用夾邊 模具固定,利用夾邊模具上的定位銷定位,利用 Y 型密封圈實現裝置的密封;

(2) 加熱膜片。彈出加熱板,所有溫度均采用紅 外輻射的方式來控制,同時可以實現分區控制;

(3) 合模。利用液壓缸控制開模、合模,并提供 所需要的合模力;

(4) 吹高壓。合模完成后,通過氣壓泵向模具內 吹高壓,高壓吹氣壓力為 30 MPa ;

(5) 保壓。高壓保壓時間為 4 s ;

(6) 泄壓開模。達到保壓時間后,泄壓 5 s,之 后開模取件,更換膜片。保持其它工藝參數不變,僅 改變加熱溫度,繼續進行實驗。

圖 2 高壓成型實驗流程圖

2 結果與討論

2.1 溫度對厚度的影響

為了研究溫度對高壓成型件厚度的影響,定義 減薄率 (m) 為:

式中:d0——高聚物薄膜的原始厚度;

d——高聚物薄膜成型后的厚度。

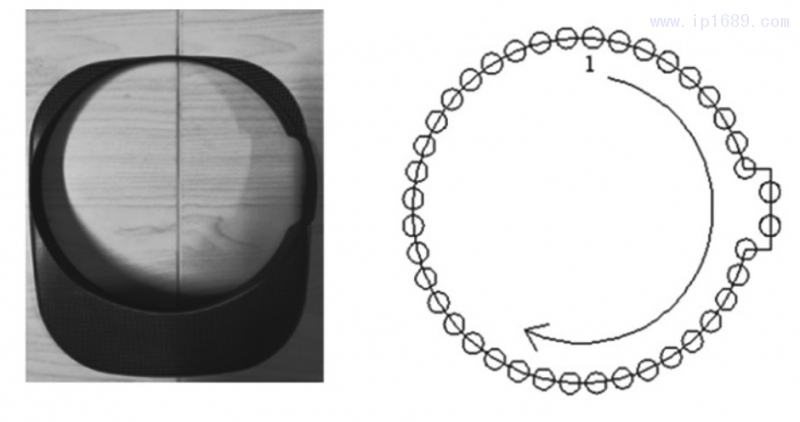

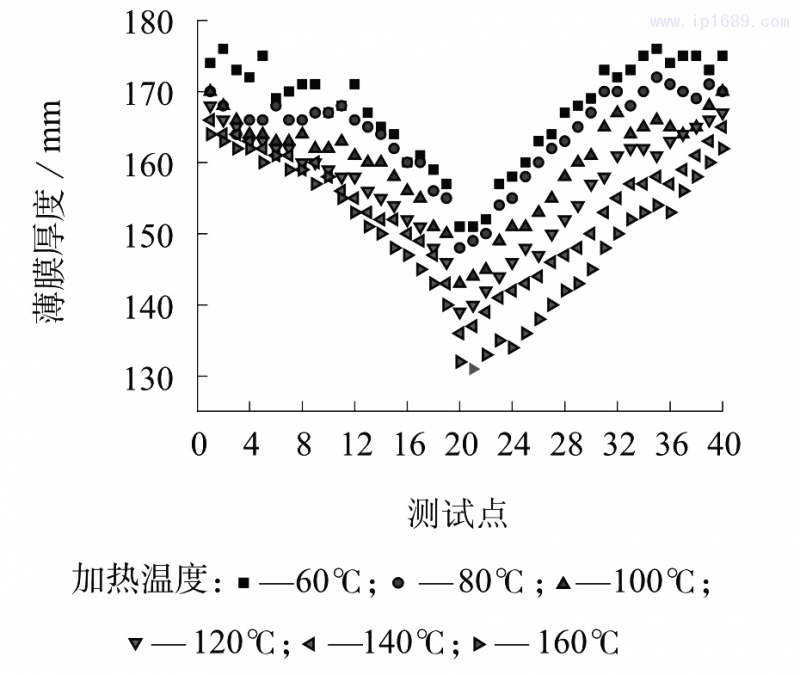

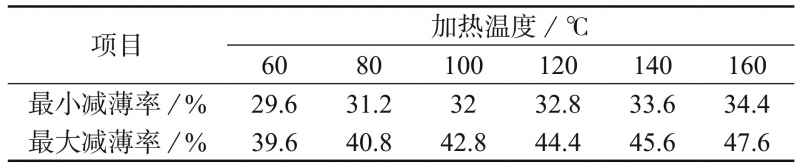

以 某 產 品 成 型 件 為 例 ,將 其 沿 周 向 切 開 ,選 取 40 個測量點,如圖 3 所示,分別測量這 40 個點所在位置的壁厚。成型件薄膜的原始厚度為 0.25 mm,選用千分尺作為測量工具。為了減小誤差,每個點 需要進行兩次測量然后取平均值,記錄并統計各個 溫度下壁厚的測量值。不同加熱溫度下高壓成型件 壁厚的分布如圖 4 所示,其減薄率數據列于表 1。

圖 3 成型產品與測量點分布

圖 4 不同加熱溫度下高壓成型件壁厚的分布

表 1 不同加熱溫度下高壓成型件壁厚減薄率數據

由圖 4 和表 1 可以看出,隨著加熱溫度的升 高,高壓成型件壁厚的減薄率越來越大,最小減薄 率發生在 60°C時,最小減薄率為 29.6% ;最大減薄 率發生在 160°C時,最大減薄率為 47.6%。在高壓 成型件的成型高度最高處,60°C下成型后的厚度為 0.151 mm,160°C下的厚度為 0.131 mm,由此可見, 溫度對高壓成型件壁厚的影響較大。

通過對 6 種不同加熱溫度下高壓成型件壁厚分 布曲線進行對比分析,可以得到如下結論:

(1) 溫度越高,高壓成型件的厚度越來越薄,因 此,最大減薄率和最小減薄率都隨之升高;

(2) 材料在成型時受到來自各個方向上的拉應 力,通過厚度分布可以得出最容易產生破裂的區域, 在工業生產中,該區域是需要重要關注的位置;

(3) 分析高壓成型件壁厚最薄處的成型情況,發 現該區域材料的成型高度最高,由于拉伸作用,沿拉 伸方向流動,在材料一定的情況下,該區域的厚度也就變得薄。

2.2 溫度對回彈性的影響

高壓成型后部分產品會出現起皺,這是由于材料的回彈造成的,因此在研究薄膜的起皺現象時,實 際上是在研究材料的回彈現象。材料的回彈性是一 個相對復雜的過程,受到各種因素的影響,例如模具 的形狀、材料的厚度以及性能、摩擦力等眾多因素。 在成型完成后,當壓力被卸載,累積在薄膜材料中的 彈性能都會釋放出來,使得零件的尺寸發生變化。 在高壓成型時,薄膜會發生彎曲作用,根據彎曲性能 原理 [15],一定會產生回彈現象,只是回彈的程度有 高有低。因此,如何預測回彈是控制高壓成型件質 量的關鍵環節。

在預測和控制回彈方面,常用的方法有解析 法、數值模擬法以及實驗法。在運用解析法時,首先 通過理論分析研究材料成型的過程,然后依靠數學 模型揭示回彈產生的機理,但解析法在應用時有很 大的局限性,只能適用于簡單的沖壓成型,對于復雜 的成型,數學模型難以建立,計算太龐大,對技術人 員的要求過高,且不適用于生產實際。數值模擬法 通過建立模型進行計算機仿真研究,本質上也是從 理論上研究問題,加工的環境過于理想化,經常與生 產實際不符合。而實驗法與前二者不同,實驗法立 足于生產實際,理論結合實踐,通過在實驗中獲取不 同的工藝參數對回彈的影響,分析實驗數據來研究 回彈的規律。綜上所述,實驗法是研究回彈基本規 律的可靠手段。

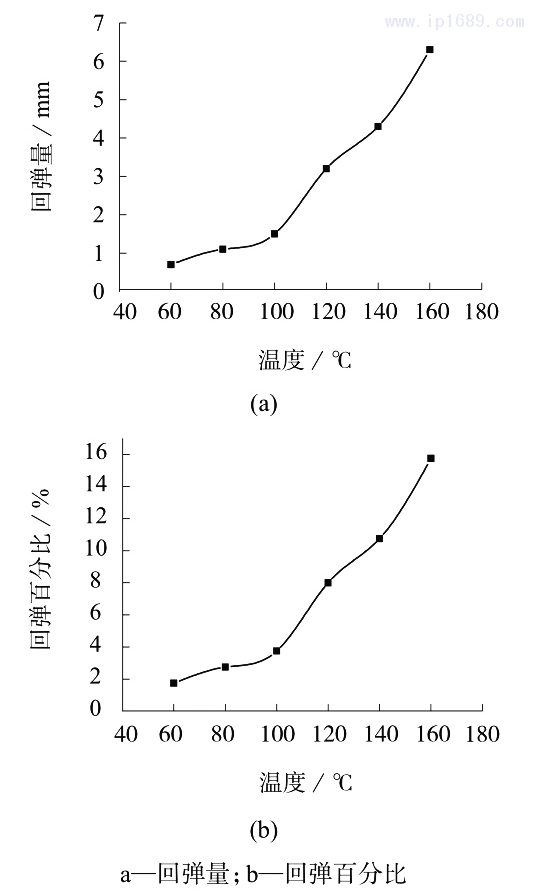

不同加熱溫度下高壓成型件壁厚的回彈性如 圖 5 所示。

由圖 5a 可以看出,隨著加熱溫度的升高,高壓 成型件壁厚的回彈量增大。當加熱溫度低于 100°C 時,回彈量的增長較為緩慢,當加熱溫度超過 100°C 后,回彈量的增長會驟然加快。60°C時的回彈量為 0.7 mm,160°C時上升到 6.3 mm,表明加熱溫度對 高壓成型件壁厚的回彈量有顯著的影響。

回彈百分比按式 (2) 計算 :

式中:w——回彈百分比;

h——回彈量;

h0——高壓成型件設計高度。

由圖 5b 可以看出,高壓成型件壁厚的回彈百分比與加熱溫度成正比,加熱溫度越高,回彈越嚴重。

a—回彈量;b—回彈百分比

圖 5 不同加熱溫度下高壓成型件壁厚的回彈性

高壓成型件壁厚回彈的本質是:高壓成型件成 型后,卸載高壓空氣,在成型過程中儲存的彈性變形 能需要釋放,從而引起內應力的重新分布,導致高壓 成型件的外形尺寸發生了相應的改變,如圖 6 所示。

圖 6 高壓成型件壁厚回彈示意圖

隨著高壓成型過程中腔內的壓力越來越大,在成型高度越高的位置,薄膜的減薄越嚴重,該位置也 是變形最大的位置。高聚物薄膜的成型方式是高壓 吹氣成型,現有的技術基本能保證厚度的均勻分布, 但在變形區域較大、成型高度較高的位置,成型完成 后殘余的內應力越大,當高壓卸載完成后,該區域的 應力得到釋放,導致在變形較大的區域回彈越明顯。 但在凹模圓角及其周邊的厚度減薄和變形程度則沒 有那么嚴重,卸載后,產生的回彈量較小。

3 結論

通過實驗研究溫度對高聚物薄膜成型件厚度分布和回彈的影響。設計了膜片加熱裝置,使用自 制超高壓 IMD/OMD 氣體成型一體機,對 6 種不 同加熱溫度下的高壓成型進行實驗,得到如下結論:

(1) 在拉伸作用下,材料需要不斷沿拉伸方向補 足,并且材料是定量的,因此在成型高度越高的位置,厚度越薄,隨著溫度的升高,高壓成型件的厚度 變薄,在 160°C下具有最大減薄率,在 60°C時具有最 小減薄率,通過分析厚度的分布情況,得到薄膜最易 產生破裂的危險區域。

(2) 保壓 4 s 后泄壓,由于腔內持續高壓,產生 的內應力需要釋放,因此成型件厚度出現回彈,在成 型高度越高的位置,成型件厚度的變形量越大,產生 的內應力越大,回彈量也越大,在凹模圓角及其周邊 厚度減薄較小,卸載后,回彈也較小。

參考文獻

[1] 盧劍 . 基于薄膜外部成型工藝的模腔機構整體設計 [J]. 塑料工 業,2017,45(2):54–57.

[2] 何丹輝 . 薄膜表面裝飾成型設備控制系統設計 [J]. 塑料,2017, 46(1):105–108.

[3] 沈忠良,鄭子軍,歐長勁,等 . 基于雙向拉伸的溫度對高聚物薄膜熱成型性能的影響研究 [J]. 塑料工業,2018,46(5):81–84,88.

[4] Nagarajan B,Castagne S,Wang Z,et al. Influence of plastic de- formation in flexible pad laser shock forming–experimental and numerical analysis[J]. International Journal of Material Forming, 2017,10(1):109–123.

[5] Bonfanti A,Syngellakis S,Bhaskar A. Response and residual curvature of bent-stretched circular rods with applications to metal forming:Closed-form solutions for elastic-perfectly plastic and hy- perbolic hardening materials[J]. International Journal of Mechanical Sciences,2017,123:340–349.

[6] 郭康麗,張一輝,張一銘,等 . 聚合物阻隔薄膜及其發展應用 [J]. 工程塑料應用,2018,46(1):128–133.

[7] 宋清華 . IMD 膜成型后變形問題研究 [D]. 杭州 : 浙江工業大學, 2019.

[8] 徐生,肖國華,黃繼軍 . 汽車空調觸摸面板 IMR 成型組合模具設計 [J]. 塑料科技,2018,46(1):90–96.

[9] Zecevic M,Knezevic M. Modeling of sheet metal forming based on implicit embedding of the elasto-plastic self-consistent formula- tion in shell elements:Application to cup drawing of AA6022–T4[J]. Jom,2017,69(5):922–929.

[10] 蘇占偉,孟正華,王輝,等 . 裝飾薄膜對模內嵌膜產品力學性能 的影響規律 [J]. 工程塑料應用 .2018,46(10):51–56.

[11] Yoon J H,Hur N,Bae A H,et al. Coupled analysis of injection molding and film forming for identifying film deformation in IMD process[J]. Journal of Computational Fluids Engineering,2013, 18(3):20–25.

[12] Yoon J,Hur N,Bae A H,et al. A numerical analysis on the behav- iors of polymer film and resin in an in-mold decoration process[C]// Conference proceedings of ASME 2013 fluids engineering division summer meeting. Incline Village,NV,USA:ASME Fluids Engi- neering Division. doi:10.1115/FEDSM2013-16399.

[13] Lin Y H,Chen H L,Chen S C,et al. Effect of asymmetric cool- ing system on in-mold roller injection molded part warpage[J]. International Communications in Heat and Mass Transfer,2015, 61:111–117.

[14] Phillips C O,Beynon D G,Hamblyn S M,et al. A study of the abrasion of squeegees used in screen printing and its effect on performance with application in printed electronics[J]. Coatings, 2014,4(2):356–379.

[15] Phillips C O,Bould D C,Claypole T C,et al. Finite element modelling of low temperature forming of polymer films with ap- plication in in-mould decoration[J]. Materials & Design,2009, 30(3):537–550.

[16] Kim G,Lee K,Kang S. Prediction of the film thickness distribu- tion and pattern change during film insert thermoforming[J]. Poly- mer Engineering & Science,2009,49(11):2 195–2 203.

[17] AzdastT,DoniaviA,AhmadiSR,etal.Numericalandexperi- mental analysis of wall thickness variation of a hemispherical PMMA sheet in thermoforming process[J]. The International Jour- nal of Advanced Manufacturing Technology,2013,64(1–4):113– 122.

[18] Chen S C,Huang S T,Lin M C,et al. Study on the thermoforming of PC films used for in-mold decoration[J]. International Commu- nications in Heat and Mass Transfer,2008,35(8):967–973.