TPE產(chǎn)品注塑制品表面如要求嚴(yán)格,注塑前必須干燥。一般為料斗式干燥70~80℃/2h或托盤干燥80~100℃/1h.對(duì)于托盤干燥,應(yīng)注意料層厚度一般不超過(guò)50mm為佳。推薦采用托盤干燥。若注塑出的料條表面有起泡,或切開(kāi)料條,發(fā)現(xiàn)里面有空洞,或發(fā)現(xiàn)制品表面又散射狀銀絲,就可確定TPE/TPR原料含水分過(guò)多。

一、流動(dòng)痕跡

在成型品表面出現(xiàn)光澤不同的條紋現(xiàn)象。一般來(lái)講,在樹脂的注射成型中有:

(1)間隔窄的記錄條紋狀;

(2)在成型品表面上下出現(xiàn)同位相的比較寬的間隔條紋狀;

(3)在成型品表面上下出現(xiàn)異位相的比較窄的間隔條紋狀三種類型。

解決方法:可以通過(guò)這些方法來(lái)解決,如添加純單體樹脂、提高注射速度、模具溫度、加大注膠口、提高樹脂溫度和注射速率、提高成型溫度、模具溫度或降低注射速度等。通過(guò)提高注射速度和模具溫度都是有效的。

二、脫模性差

脫模性差指成型品從模具中難以取出或在取出過(guò)程中完全變形。具有粘著性的材料極易引起這一問(wèn)題,但采用在材料中添加脫模劑或成型前在模具上涂敷脫模劑的方法可以得到改善。成型品冷卻不足(固化不足)也容易出現(xiàn)這樣的問(wèn)題,因此對(duì)成型品進(jìn)行充分地冷卻是非常必要的。另外,模具設(shè)計(jì)不合理也會(huì)成為難以脫模的原因,特別是在注膠口、進(jìn)膠道等易于粘模的部位,加大注膠口的拔出角度、加寬進(jìn)膠道都是非常有效的。

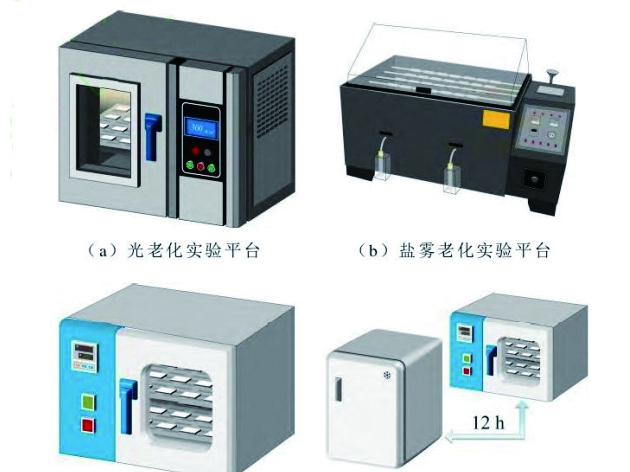

三、老化

現(xiàn)象:制品機(jī)械性能明顯降低,外觀質(zhì)量變差

原因:與無(wú)機(jī)材料和金屬材料相比,高分子材料的耐熱、耐紫外線性較差引起制品老化。多數(shù)制品因老化而使其機(jī)械特性明顯降低,外觀質(zhì)量變差。

解決方法:通過(guò)配合耐熱、耐候性等穩(wěn)定劑,通過(guò)添加紫外線吸收劑、光穩(wěn)定劑的方法,在一定程度上可以抑制老化現(xiàn)象的產(chǎn)生。

四、色澤不均一

在采用熱塑性彈性體顆粒和干混料為顏料的母體混合物進(jìn)行著色時(shí),很容易出現(xiàn)成型品色澤不均一的現(xiàn)象。作為對(duì)策,提高螺桿反壓,強(qiáng)化填料時(shí)混煉都是有效的。

五、白化現(xiàn)象

指穩(wěn)定劑等配合劑遷移至成型品表面,其表面像噴上粉一樣呈現(xiàn)出一種白色現(xiàn)象

原因:主要是由于穩(wěn)定劑過(guò)量配合或與聚合物不相容而引起的。

解決方法:出現(xiàn)這類型的問(wèn)題,應(yīng)選擇與聚合物相容性良好的穩(wěn)定劑或?qū)⒎€(wěn)定劑的用量控制在最佳的范圍。其次,更換成相對(duì)分子質(zhì)量高的穩(wěn)定劑也是十分有效的。另外,也有通過(guò)遷移至成型品表面發(fā)揮其功能的穩(wěn)定劑。

例如,抗靜電劑、潤(rùn)滑劑等。對(duì)這種穩(wěn)定劑來(lái)講,選擇即使遷移也難以出現(xiàn)白化的穩(wěn)定劑是非常必要的。在一般的環(huán)境下使用時(shí)很少會(huì)出現(xiàn)白化的問(wèn)題,但在高溫、潮濕、戶外長(zhǎng)期使用的場(chǎng)合,為提高耐久性在配合上追加耐熱穩(wěn)定劑、耐侯穩(wěn)定劑是十分必要的。特別是高溫下,因其極易引起遷移,所以穩(wěn)定劑的選擇也是相當(dāng)重要的。(文章來(lái)源于網(wǎng)絡(luò))

玻纖含量對(duì)長(zhǎng)玻纖...

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...