隨著注塑技術的進步,注塑機越來越精密,附帶了很多高級功能,如閉環回路射膠控制、波形監視、成型支援等,這些功能的使用需要操作者具有相當的注塑理論基礎與實踐。

如果這些功能使用不當,相反會給注塑品帶來不良影響。在講這些功能前,先回顧一下傳統的注塑充模理論,傳統的調機方法及缺陷,在此基礎上再講高級調機技術可能比較容易理解。

傳統注塑充模理論

一、注塑充模過程

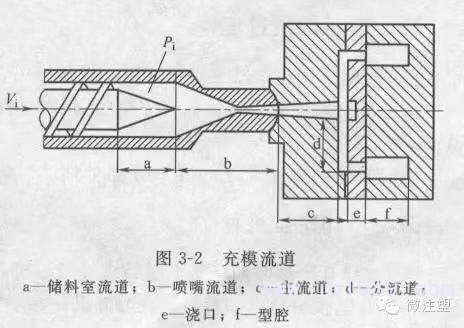

注射充模階段是螺桿在注射油缸推力作用下,將儲料室中的熔體經過噴嘴、模具流道、澆口注入型腔。這是聚合物向模腔高速流動的過程。充模流道如下圖所示。

高級調機技術(一)——傳統注塑充模理論

注射時,在螺桿頭部熔體所建立起來的壓強稱注射壓力;螺桿推進熔體的速度稱注射速度,其流率稱注射速率;其行程稱注射行程,在數值上與預塑行程也稱計量行程相一致。在注射階段,必須使熔體建立足夠的速度頭和壓力頭,才能完成好充模過程,保證制品質量。

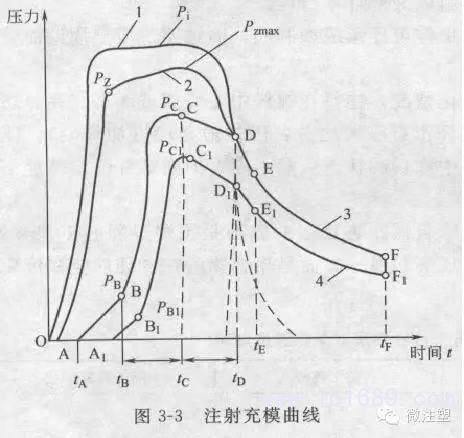

注射充模曲線如圖所示。

高級調機技術(一)——傳統注塑充模理論

圖中曲線1是儲料室中的熔體壓力(注射壓力)隨時間變化的曲線,稱注射壓力曲線。

2是噴嘴末端的壓力曲線,稱噴嘴壓力曲線。

3是澆口流道的末端、模腔起始處的壓力曲線,稱模腔壓力曲線。

4是型腔末端的模腔壓力曲線。

圖中的OA段是熔體在注射壓力Pi作用下從儲料室流入模腔始端的時間,A點是模腔的始點(澆口末端),B點是壓力升點。當噴嘴內動壓力達到Pz時模腔始端壓力才達到與之相對應的壓力PB,模腔壓力開始增高。噴嘴壓力隨模腔壓力而變化。

當熔體充滿模腔后,模腔壓力開始增加,當模腔始端壓力從PB增到PC時,模腔末端壓從PB1增到PC1,與此同時噴嘴壓力也迅速從Pz增加至接近注射壓力的最大值Pzmax。

tA—tB充模時間,是最重要的時刻,聚合物熔體在這段時間內必需能克服流道阻力迅速地充滿模腔;如果壓力不足速度不夠,流動就會停止。同時,由于剪切速率的作用,聚合物大分子將發生取向和結晶作用。這是在動壓作用下高壓、高速的充模過程。

模腔入口壓力PB和末端壓力PBi之差取決于模腔壓力損失的大小。tB—tC時間內,是壓實熔體過程,模腔壓力從PB—PC迅速增至最大。

二、保壓補縮過程

tC—tD保壓時間充模后要繼續推進熔體補縮,以便獲取致密制品。保壓補縮階段是從熔體充滿模腔開始到澆口凍封為止。注射階段完成后,必需經過繼續保持壓力,維持補縮流動階段,一直持續到澆口凍封為止。保壓階段的注射壓力稱保壓壓力,在此壓力作用下,模腔中的熔體得到因冷卻而補縮,制品得到壓縮與增密。

保壓壓力,可以維持原來的注射壓力(一次注射壓力),也可以降低或提高原來的注射壓力,形成二級、三級或多級壓力。保壓階段的特點是熔體在高壓下的慢速流動,螺桿有微小的補縮位移,物料隨冷卻和密度增大使制品逐漸成型。保壓壓力持續到澆口凍封為止。

三、泄壓倒流過程

tD—tE泄壓倒流階段澆口凍封,保壓結束,螺桿預塑開始,噴嘴壓力下降至零。這時澆口雖已凍封,但模內熔體尚未完全凝固,在模腔壓力的反作用下將有回流趨勢,模腔壓力從PD降至封模壓力PE。

倒流時間及封模壓力PE取決于熔體性質、熔體與模具溫度以及澆口尺寸等因素。

四、冷卻定型過程

tE—tF冷卻定型時間是制品持續冷卻階段,使模內剛成型好的制品具有一定的剛性和強度,防止脫模時頂出變形。脫模時制品將在剩余壓力PF作用下脫模,并以應力形式集中于澆口處。

注射充模過程中,熔體的溫度隨壓力增高達到最高值,模腔表面溫度也會升高,隨后又相應冷卻到溫度最低值,所以模腔表面溫度是在兩個極限溫度之間變化。冷卻定型從澆口“凍封”開始至制品脫模為止。(文章來源于網絡)