[摘要]采用5種國內外高密度聚乙烯(HDPE)樹脂在相同的吹膜條件下制備了具有不同挺度的吹膜制品���,利用DSC���,WAXD����,SAXS等方法研究了吹膜試樣的微觀結構與挺度之間的關系����。實驗結果表明���,樹脂的密度或彎曲模量不能完全決定薄膜制品的挺度性能����。HDPE吹膜中的大部分晶體排列均沿薄膜縱向方向,少量晶體沿著其他方向無規排列。薄膜的取向度增加,平均楊氏模量越大���,挺度越好。薄膜的結晶度越大,平均楊氏模量越大���,薄膜的挺度越好。薄膜制品的結晶度和取向度共同決定了制品的挺度性能。

高挺度高密度聚乙烯(HDPE)薄膜可以用于制作購物袋����、復合包裝膜����、襯墊���、農膜����、食品袋、箱子內襯等。在包裝應用上,若挺度不夠���,即薄膜太軟,不利于印刷和制品形狀的保持。國內對高挺度聚乙烯膜料的市場需求較大���,并且呈現上升趨勢,但目前該樹脂材料仍大部分依賴于進口。近幾年,中國石化茂名分公司已經成功開發出高挺度HDPE薄膜專用料[1]����。

國內外對薄膜的力學性能已有廣泛的研究,例如撕裂強度���、抗穿刺性、拉伸強度等[2-4]����,但對薄膜挺度并沒有給出明確概念����。目前關于材料挺度測試的國家標準有兩類:1)針對紙和紙板,執行GB/T22364—2008[5],測試方法有靜態彎曲法和共振法;2)針對紡織品,執行GB/T18318.1—2009[6],將紡織品織物裁切成標準試樣���,放在一個平臺上面,以固定速度推試樣,直到試樣自然下垂呈41.5°����,伸出平臺的長度可換算成紡織品織物的抗彎剛度或叫挺度���。相對紙板���,聚烯烴薄膜太軟����,不適合用靜態彎曲法和共振法����;若用紡織品的彎曲法測試,由于聚烯烴薄膜的靜電作用太強����,與平臺會有相互作用����,無法得到有效的實驗結果���。因此���,目前尚無測試聚烯烴薄膜挺度的國家標準����。

有文獻指出樹脂的密度和加工條件會影響吹膜的挺度性能[7]���,但對微觀結構與挺度的關系并沒有深入研究���。生產樹脂的廠家通?���;贖DPE樹脂的密度來判斷用該樹脂加工所得薄膜的挺度,樹脂密度越大則生產的薄膜挺度越大����。但也有情況與此經驗規律相悖���,即密度大的樹脂制備的薄膜挺度比密度小的樹脂制備的薄膜挺度低���。

本工作采用5種國內外HDPE樹脂在相同的吹膜條件下制備了具有不同挺度的吹膜制品���,利用DSC���,WAXD���,SAXS等方法分析了吹膜試樣的微觀結構與挺度之間的關系。

1實驗部分

1.1原料

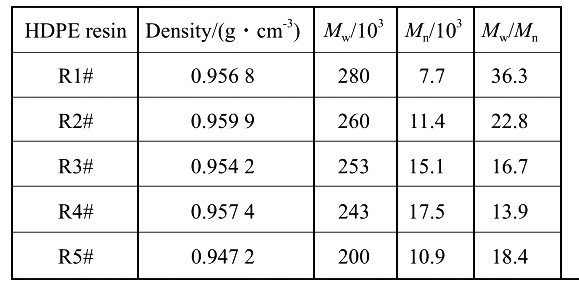

五種HDPE的編號及基本參數見表1,制備的吹膜分別記為F1#,F2#���,F3#,F4#����,F5#����。根據薄膜用戶包裝使用情況反映的薄膜挺度優異程度順序為:F2#>F1#>F3#>F4#>F5#。

表1五種HDPE的編號及性能

1.2吹膜條件

采用德國Collin公司E45P型吹膜機進行吹膜���,加工溫度為195℃,螺桿轉速30r/min���,牽伸速率4.7m/min,?��?谥睆?0mm,幅寬為15~16cm����,薄膜厚度約為25μm���。

1.3物理機械性能測試

彎曲模量按GB/T9341—2008[8]規定的方法測試����;楊氏模量按GB/T1040.3—2006[9]規定的方法測試���,拉伸速率50mm/min����,分別測試了薄膜縱向(MD���,順著機器輸出方向)和橫向(TD���,垂直機器輸出方向)的楊氏模量����。

1.4表征方法

采用Perkin-Elmer公司Diamond DSC型示差掃描量熱儀研究HDPE試樣的結晶行為和熔融行為:在氮氣氛圍中,首先將試樣以10℃/min的速率升至160℃并保持5min以消除熱歷史,然后以10℃/min的速率降至0℃���,再以10℃/min的速率升至160℃。本工作中樹脂的熱性能是依據后兩遍循環過程所得數據曲線,薄膜的熱性能是依據第一遍升溫所得曲線數據����。

WAXD采用Bruker公司D8Discover型二維X射線衍射儀測試:管電壓45kV���,管電流900μA����,CuKa射線(波長0.154nm)���,光束直徑0.5mm���,二維面探測器的分辨率是2048×2048����,像素尺寸68μm×68μm,試樣至探測器距離為62.8mm。由于膜較薄,為了有較好的散射信號,將薄膜折疊至厚度約100μm之后進行數據采集���,試樣曝光時間為600s。

SAXS采用Bruker公司Nanostar型小角X射線散射儀測試:X光波長為0.154nm,二維探測器分辨率為1024×1024���,像素尺寸100μm����,試樣到探測器的距離為1052mm,散射矢量范圍是0.07~2nm-1���,SAXS的數據為扣除背景后的數據。由于膜較薄���,為了有較好的散射信號,將薄膜折疊至厚度約500μm之后進行數據采集���,試樣曝光時間為1800s。

2結果與討論

2.1樹脂的熱性能及彎曲模量

HDPE樹脂粒料的熱性能和彎曲模量見表2����。結晶度根據測得試樣的熔融熱焓與聚乙烯100%結晶的理論熔融熱焓(293J/g)的比值計算[10]���。從表2可看出����,5種HDPE樹脂的結晶度、密度及彎曲模量的變化趨勢一致���,即結晶度越大,密度越大���,則彎曲模量越大。故通常認為高結晶度(高密度)樹脂具有高彎曲模量,因此制備的吹膜的挺度性能就越佳����。一般情況確實也與此經驗規律吻合����。R2#的結晶度最高����,R5#的結晶度最低���,薄膜用戶也反映R2#樹脂制備的薄膜挺度最高���,R5#樹脂制備的薄膜挺度最低����。但R3#和R4#卻不符合樹脂密度高則吹膜挺度高的規律。R3#的熔點����、結晶溫度���、結晶度及彎曲模量均比R4#低����。但在相同工藝下���,R3#制備的吹膜的挺度優于R4#制備的吹膜����。這說明不能僅從樹脂密度或彎曲模量判斷薄膜制品的挺度性能,注塑樣條的彎曲模量并不能代表薄膜制品的挺度性能���。

表2HDPE樹脂的熱性能及彎曲模量

2.2薄膜的微觀結構

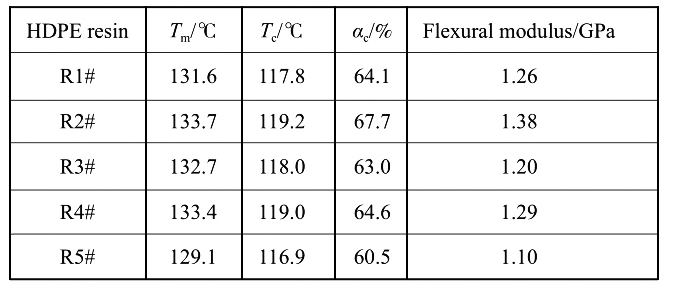

2.2.1薄膜的熱性能

HDPE吹膜第1遍升溫曲線所得熔點及結晶度見表3。從表3可看出���,薄膜的結晶度順序為:F2#>F1#>F3#≈F4#>F5#。相比樹脂原料���,F3#和F4#的熔點和結晶度差異很小����,基本相近,說明加工會改變材料的熱性能,進而改變材料的使用性能���。從結晶度看F3#和F4#薄膜制品的數值相近,不能用于解釋薄膜挺度性能的差異,所以應進一步分析薄膜制品的微觀結構����。

表3 HDPE吹膜的熔點和結晶度

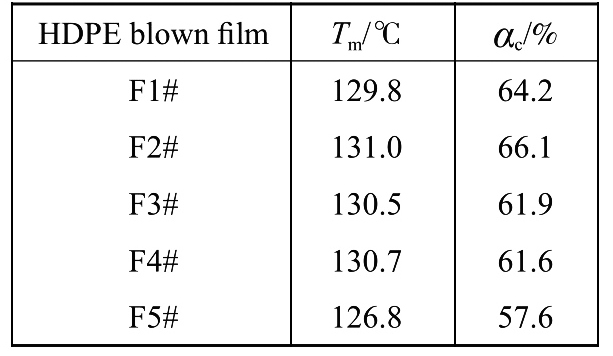

2.2.2 晶體微觀結構

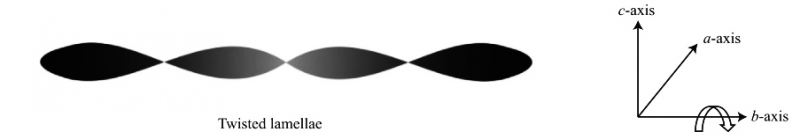

HDPE吹膜試樣的WAXD譜圖見圖1���。從圖1可看出���,二維WAXD上有兩個德拜環���,內環信號來自聚乙烯晶體(110)晶面衍射���,外環信號來自(200)晶面衍射[11]����。(110)晶面主要沿TD取向分布,(200)晶面主要沿MD取向分布����。已有大量工作研究了聚乙烯晶體在外力場下形成晶體取向的微觀結構����,聚乙烯晶體在外力場下取向的微觀結構可分為3類[12-13]:1)Keller/MachinⅠ模型(或稱為排核取向���,a軸取向)����,二維WAXD的特征是(200)晶面沿著MD取向���,(110)晶面分離軸取向����,在實空間晶體的a軸和c軸繞著b軸旋轉,片晶是扭轉的;2)Keller/MachinⅡ模型(或稱為c軸取向),二維WAXD的特征是(110)���,(200)晶面均沿MD取向,c軸沿取向方向排列���,片晶不發生扭轉;3)介于兩者之間的中間態���,二維WXRD的特征是(110),(200)晶面均沿分離軸取向,有部分扭轉的片晶����。Keller/MachinⅠ在弱流動場下出現���,Keller/MachinⅡ在強流動場下出現����。從圖1可看出����,5組吹膜不是c軸取向的晶體,而是屬于Keller/MachinⅠ模型和中間態,說明吹膜工藝是在弱應力場下形成的���,晶體生長是扭轉模式����,如圖2所示[12]。

圖1HDPE吹膜試樣的WAXD譜圖

圖2聚乙烯扭轉生長片晶的示意圖

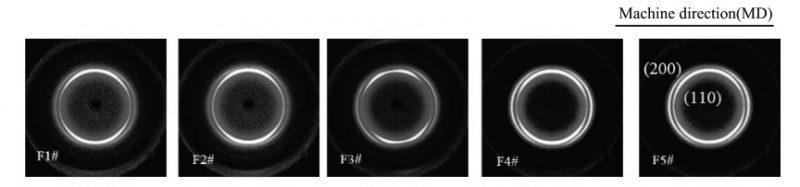

2.2.3 長周期取向

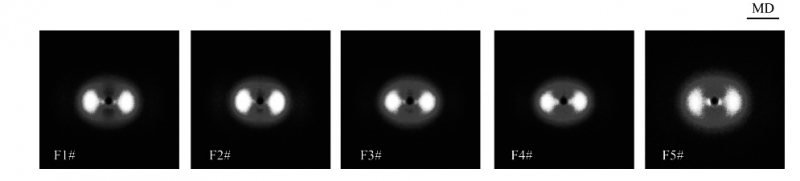

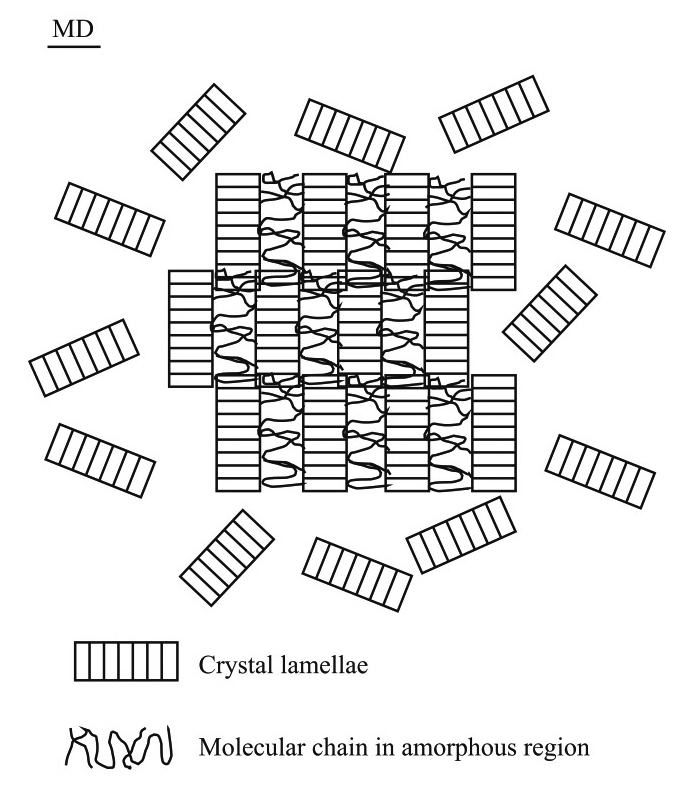

HDPE吹膜試樣的SAXS二維圖形見圖3���。從圖3可看出,5組試樣在SAXS圖案的二維平面均有散射信號����,并在MD方向出現亮光斑����。表明五組試樣的大部分晶體排列均沿MD方向����,少量晶體沿著其他方向無規排列,模型見圖4(為了簡化����,模型圖中沒有示意扭轉生長的片晶)����。

圖3HDPE吹膜試樣的SAXS二維圖形

圖4HDPE吹膜試樣的片晶空間排列模型

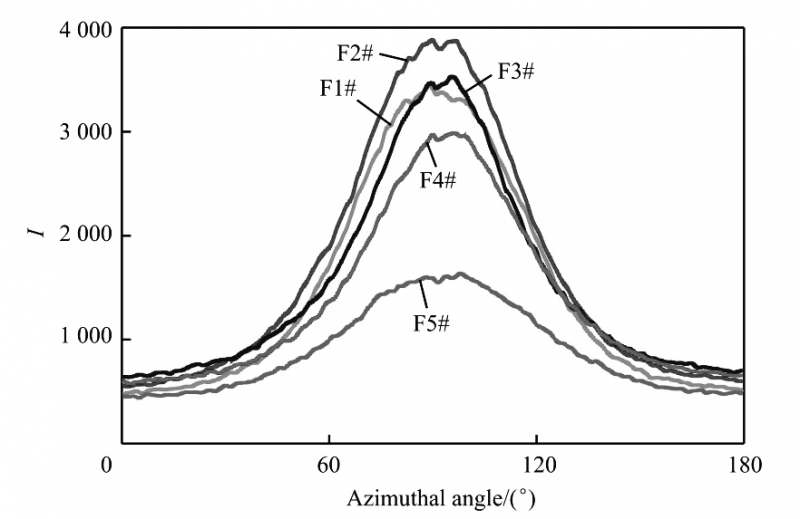

圖5為晶體長周期散射強度隨方位角變化的分布圖���。從圖5可看出���,五組試樣的方位角取向強度及半峰寬均有差異���,因此可初步判定五組試樣的取向度是不同的,即片晶在薄膜平面內的分布有差異����。

圖5吹膜試樣散射強度隨方位角變化的分布圖

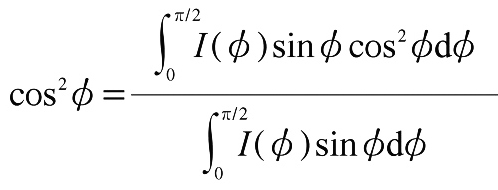

通過曲線數據,利用式(1)進一步計算可得到Hermanns取向度(f)[14-15]����。

f=(3cos2z-1)/2 式中���,

z為方位角���,º����;I(z)為長周期強度隨z的變化���。

當片晶的法線方向無規(任意)取向時���,f=0����;當理想取向即片晶的法線方向與參考方向完全平行時,f=1����;片晶的法線方向垂直參考方向時����,f=-1/2����。取向度f代表了片晶法線方向在薄膜平面內對于參考方向MD的擇優分布情況。

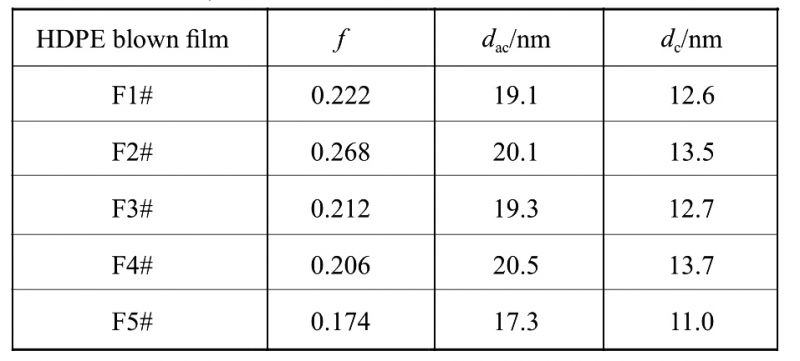

根據一維電子密度相關函數可以計算長周期和片晶厚度[16]���。吹膜試樣的取向度(參考方向為MD)���、長周期和片晶厚度見表2���。從表2可看出����,R4#和R2#的結晶溫度略高,故制備的F4#和F2#的片晶平均厚度略大;R5#的結晶溫度略低���,故制備的F5#的片晶平均厚度最小。片晶厚度會直接影響屈服強度,隨片晶厚度增大����,材料的屈服強度增加[17-18]����?���?吹轿宸N薄膜制品的取向度順序為:F2#>F1#>F3#>F4#>F5#。有文獻表明取向度增加會導致模量增加[19-20]。五組薄膜制品取向度的順序與薄膜用戶反映的薄膜挺度優異程度順序一致���。

表4HDPE吹膜試樣的取向度、長周期和片晶厚度

2.3挺度與結晶度及取向度的關系

挺度是制品在彈性形變范圍內受力彎曲時所產生的單位阻力矩。有文獻提出紙片挺度(S)的計算公式為式(2)[21]����。

S=EA/b=Ed3/12 (2)

對于矩形截面:

A=bd3/12 (3)

式中����,E為楊氏模量���,N/m2����;A為截面慣性矩,m4���;b為試樣寬度,m;d為厚度����,m���。

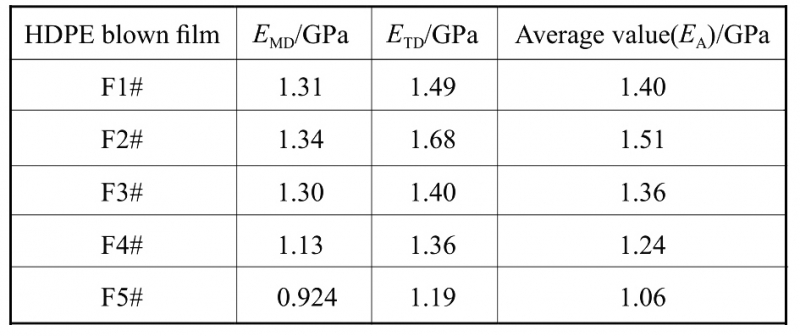

從式(2)可看出���,對于矩形形狀的紙片����,其挺度與模量及厚度的三次方乘積成正比���。在厚度相同的情況下����,挺度與楊氏模量成正比。周文志[22]在聚對苯二甲酸乙二醇酯薄膜挺度的研究中���,用楊氏模量與雙向拉伸聚對苯二甲酸乙二醇酯膜制品的挺度相關聯。

從圖1和圖3可看出����,薄膜的取向結構導致MD和TD方向的模量不同���。因此分別測試了MD和TD方向的楊氏模量���,結果見表5。從表5可看出���,薄膜的楊氏模量與用戶反映的薄膜挺度優異程度順序一致,即F2#>F1#>F3#>F4#>F5#����。另外���,可以看到沿TD方向的楊氏模量比沿MD方向的高����。根據圖4可知���,取向片晶是互相貫穿的����。當發生小拉伸形變時,TD方向主要是取向晶體骨架貢獻力���;MD方向由晶體骨架和非晶區網絡綜合貢獻力,非晶區的模量小于晶區模量���,因此TD方向的楊氏模量大于MD方向的楊氏模量[17-18]。

對于纖維或紡織品���,由于兩個方向的模量差異大,故分別用MD和TD兩個方向衡量制品的挺度���。HDPE吹膜兩個方向的模量雖有差異,但差異均小于30%����,且從應用角度上看,HDPE吹膜用于包裝時����,挺度某種程度是整體薄膜均衡的結果���,因此可用吹膜制品MD和TD方向的平均楊氏模量����,即(EMD+ETD)/2,代表制品的整體挺度性能���。

表5HDPE吹膜試樣MD和TD方向的楊氏模量及薄膜的平均模量

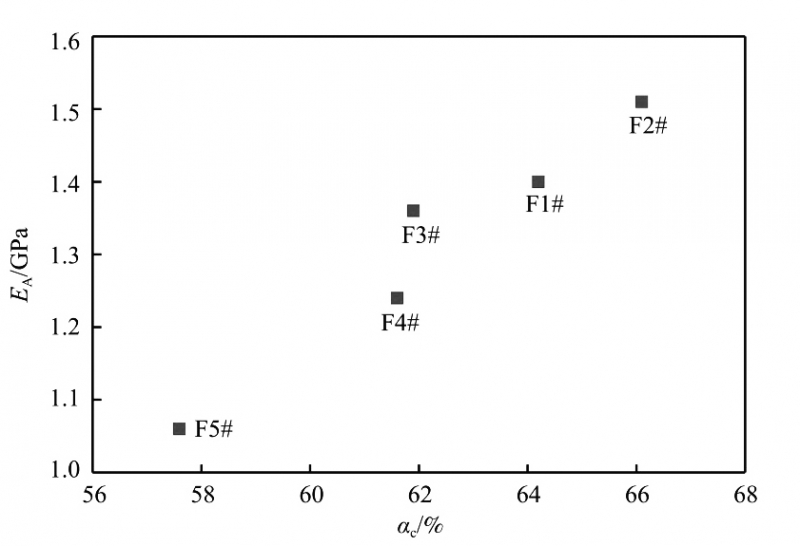

薄膜平均楊氏模量與薄膜結晶度的關系見圖6。從圖6可看出���,薄膜的結晶度越大,薄膜平均楊氏模量越大���,薄膜的挺度越好。F3#與F4#的結晶度很接近���,分別是61.9%和61.6%,但F3#的平均楊氏模量卻大于F4#���。

圖6HDPE薄膜平均楊氏模量與薄膜結晶度的關系

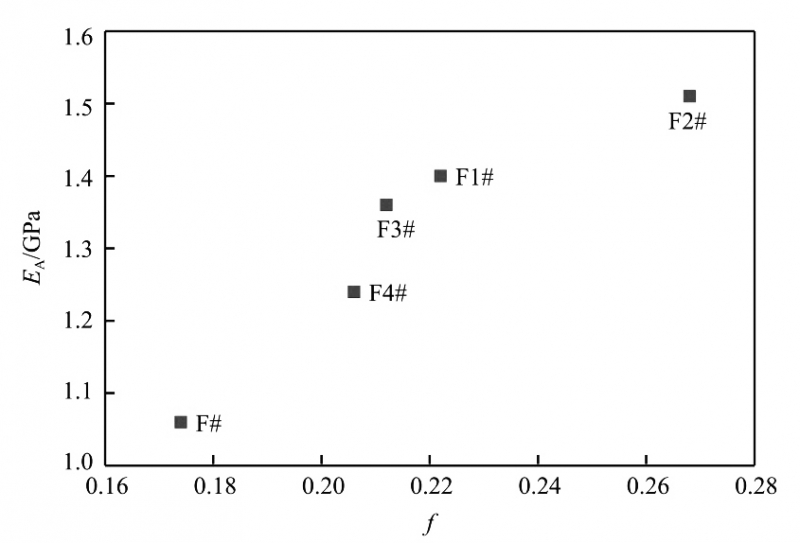

圖7為薄膜平均楊氏模量與取向度的關系。從圖7可看出����,薄膜的取向度越大����,薄膜的平均楊氏模量越大���,薄膜的挺度越好���。F3#的取向度明顯大于F4#���,F3#的平均楊氏模量也明顯大于F4#����。在相同工藝下���,兩組膜取向度存在差異的原因主要是因為相對分子質量不同����。從表1可看出,R3#的Mw大于R4#,因此在吹塑過程中F3#更容易發生取向����。

綜上所述���,薄膜制品的結晶度和取向度共同決定了制品的挺度性能���。

圖7HDPE薄膜平均楊氏模量與薄膜取向度的關系

3結論

1)不能僅從樹脂密度或彎曲模量判斷薄膜制品的挺度性能����,注塑樣條的彎曲模量并不能代表薄膜制品的挺度性能����。

2)HDPE吹膜中聚乙烯晶體的微觀結構屬于Keller/MachinⅠ模型和中間態,吹膜工藝是在弱應力場下形成的,晶體生長是扭轉模式���。大部分晶體排列均沿MD方向,少量晶體沿著其他方向無規排列。

3)薄膜的取向度增加,平均楊氏模量越大,挺度越好。五組薄膜制品取向度的順序與薄膜用戶反映的薄膜挺度優異程度順序一致���。

4)薄膜的結晶度越大,平均楊氏模量越大,薄膜的挺度越好���。薄膜制品的結晶度和取向度共同決定了制品的挺度性能����。(文章來源于網絡)