為了達成最高水準的輪胎性能,輪胎公司和輪胎行業原材料供應商已重點關注在輪胎的構造中使用新材料的新方法。與設計聚合物結合,使用耦合二氧化硅的趨勢已有多年,并導致整體輪胎性能得到穩步改善,且獲得了滾動阻力與抗濕滑性的臨界平衡。對于最高性能的輪胎來說,關鍵的問題是克服現有材料的固有限制。

圖1、未硫化最終混合物的存儲穩定性

乳化二氧化硅母料(SMB)產品技術的發展是基于一個前提,即在密煉機中避免耦合二氧化硅引起的局限性,并能有效地混合高度分散的二氧化硅化合物,或至少可以在一定程度上以這種技術去克服這一局限性。這一前提已在幾個預期領域得到確認,包括改善完全耦合二氧化硅的分散性和性能,以及減少揮發性有機化合物的排放和擠出胎面化合物的孔隙度。一個意想不到的改善領域是能夠利用SMB技術作為一種途徑,使超高表面積二氧化硅進入高性能胎面橡膠化合物中。

圖2、氧化鋅對選擇性能的影響(Tb·E = 張力x延伸率%)

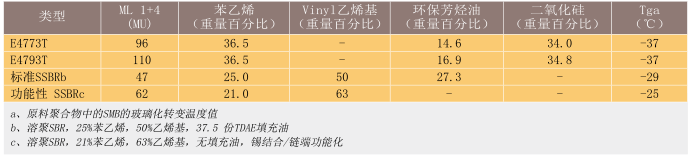

先前的實驗表明,實驗性SMB產品(X4793T)成功地以實驗室規模生產出來并通過測試。此樣品的乳膠成分與E4773T標準商業級(表1和表2)相同。這一組合對溶聚SBR化合物高性能胎面提供了改善的抗濕滑性(WT)和相近的滾動阻力(RR)。一步從含典型HDS(高度分散二氧化硅)的E4773T,到含具表面面積250 m2/g(CTAB法)二氧化硅的X4793T。據觀察和結論,該SMB產品可有效地被混合,不存在高粘度或再團聚的問題,并具良好的下游加工指標。此外,相比以前的SMB組合,其物理和動態性能也獲得改進,并就輪胎性能(如滾動阻力、抗濕滑性和磨損)預測來說,X4793T SMB與功能性溶聚SBR化合物類似或更佳,二氧化硅含量遠高于SMB(80百份量,遠高于相對照的49百份量)。主要優勢似乎是其磨耗值(DIN磨損)獲得了超過40%的改進。

表1、實驗中使用的聚合物和SMB類型

針對這一試驗,高表面面積(HSA)SMB的進一步配方變化被考慮,以便對最近生產的SMB進行大規模的評估和驗證。選擇了以表面面積(CTAB法)預定為230~235 m2/g的二氧化硅進行生產,并且在生產運行之前符合實驗室標準。自然地,在與更高的CTAB表面面積(250m2/g)的試驗性SMB比較時,該組合物需要稍加調整。

表2、二氧化硅母料組合物

實驗

材料,配方與組合考慮

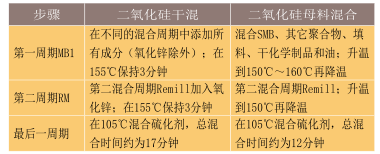

選擇配方進行了復合、測試和分析。表1和2列出了E4773T和E4793T SMB產品及其組成。這些都是對一個典型的溶聚SBR化合物和一個功能化聚合物(表1)進行比較。在配方和混合計劃中必須考慮SMB化合物和干混合溶聚SBR 的差異。由于硅烷化是在任何機械混合之前完成的,SMB化合物不需要在每個非生產混合周期結束時進行延伸熱處理。由于這一點,氧化鋅可以在母料混合周期的任何時候添加,而不必擔心對硅烷化有任何干擾。第二,考慮到用于SMB的單一功能硅烷和與聚硫型如TESPT相比較,硫化系統必須調整。以往的研究討論了硫的計算調整,以在理論上匹配總硫交聯。最后,使用的SMB總量必須調整,以適應內含的其它如聚丁二烯(BR)或天然橡膠(NR)等純聚合物。即使SMB容量得到相應的配給,同樣硅和油的用量也是相應添加。還必須仔細選擇任何附加的填料及其類型。

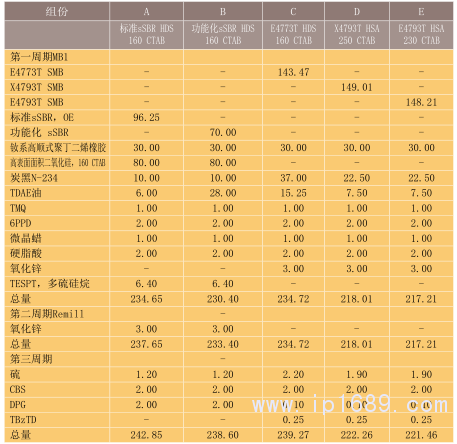

在表4中,列出了本實驗中使用的完整配方。在法雷爾BR1600型混合機中,所有化合物采用三程混合周期進行混合。前兩個周期(MB1和Remill)被認為是與生產無關系的,因為沒有為交聯目的去添加硫化劑。生產階段是在最后一個周期,該周期是在較低的溫度下,以確保在硫化階段之前并沒有發生預交聯。表3列出了化合物的基本混合過程。

表3、SMB和干混化合物的基本混合方案

在化合物A和B中,在第二混合周期中加入氧化鋅,以確保不干擾硅烷偶聯過程。在干混合化合物中的油量要做出調整,以適應相對于非充油聚合物的充油聚合物。這是必要的,以使化合物的硬度和模數一致。如上所述,由于硅烷的類型,兩種不同混合物之間的硫化系統是不同的。對SMB的總填料含量進行了調整,以比得上高二氧化硅和炭黑(CB)干混合。在230~250(CTAB法)高表面面積二氧化硅的情況下,當與160的表面面積相比較時,其表面面積的可用性被予以考慮,同時,為相等的表面活性進行調整。

表4、混合物配方

同時考慮了混合物E的兩種變化。第一個變化,E-1只是為SMB添加一個快速的預聚集步驟,在MB1混合周期之前沒有任何其它成分。最近的工作表明,在各種設備(如密煉機、擠出機和開放式軋機)上SMB聚集容易,并對關鍵性能產生積極影響(表5)。目前正在調查剪切類型、溫度和時間對聚集程度的作用。第二個變化是混合物E-2,在那里引入膠乳乳聚丁苯橡膠(eSBR)來替換,以開始評價乳液功能性產品的等級。羧基膠乳取代15%的總乳膠成分,并特別注意保持控制化合物類似的玻璃化轉變溫度(Tg)值和苯乙烯含量值(表1)。

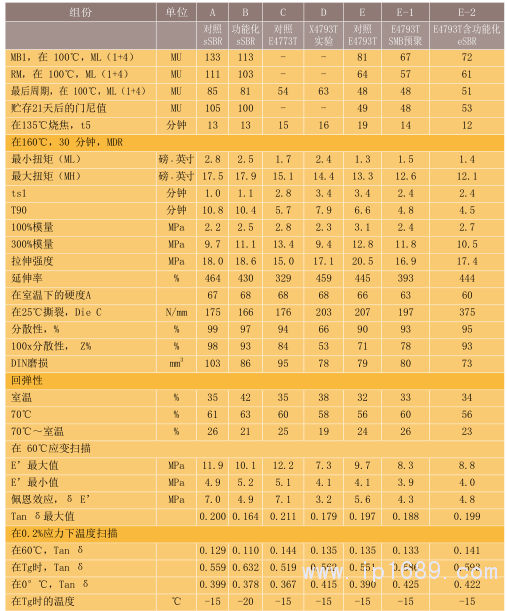

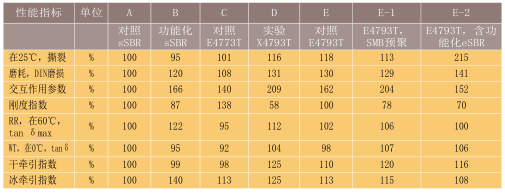

表5、物理和動態性能

特性描述

采用標準ASTM試驗方法進行了橡膠混合物試驗。用ASTM D1646法對門尼粘度和燒焦時間進行了評價。用ASTM D2084法測定硫化時間。采用ASTM D412法進行拉伸強度試驗。用ASTM D5963法測定了抗撕裂強度。用ASTM D2663法對橡膠中的色散進行了評價。采用無轉子剪切流變儀(RPA 2000),并以ASTM D5289、D6204、D6602和D7605方法測量了流變性能。根據ASTM D5963進行了DIN磨損試驗。使用茲維克測試儀根據ISO 4662獲得了回彈值。從在純剪切或軸向(延伸)模中TA Q900 DMA單元獲得動態屬性(粘彈性)。

表6、規范化關鍵性能屬性比較

結果與討論

混合,加工與硫化性能

由于在MB1混合周期中二氧化硅混合缺乏效率,含有溶聚丁苯膠/順丁膠(sSBR/BR)混合物A和混合物B在混合機中干混合時,會發生二氧化硅硅烷反應,故通常要有更多的步驟。SMB技術允許更快地混合吸收剩余的成分,因為二氧化硅(或大部分)已經分散在聚合物中并變成全疏水。在表5中,這些差異很明顯,由于每個周期的門尼下降對干混化合物的效果不那么有效。結果是,在另一個周期(Remill)可能需要降低最終的粘度以適應擠出需要。但SMB的Remill混合周期可以很容易地被取消,且仍然可得到非常理想的門尼水平,從而進一步減少混合時間。當然,我們必須記住,這些化合物含有高表面面積二氧化硅。這些二氧化硅類型和用量的有效混合只能通過SMB工藝來實現,在這種工藝中,二氧化硅顆粒尺寸的降低以及在乳膠中適當的分散和全疏水是該工藝的關鍵組成部分。

表7、基本SMB配方

在填料網絡中,未硫化化合物的再團聚和隨之而來的門尼上升,通常在貯存條件下會增加門尼值。我們在21天后測試了化合物的門尼,發現SMB產品非常穩定,不存在任何上述的問題。而干混化合物的門尼值有很大的增加(圖1)。

正如預期,SMB化合物產生良好的燒焦安全和低的扭矩值。在某些情況下,最大扭矩可以通過填料和/或硫化調整而進一步增加。即使有足夠的誘導時間,硫化率也會更快。

物理性能在300%模數下相近,與E4793T對照E4773T可能要稍微作調整。部分羧基E4793T SMB的撕裂明顯改善,將在為提高硬度作出調整后再次被驗證。分散值在大多數情況下是令人滿意的或說是很好的,僅在實驗性X4793T SMB中有所減少。此外,有SMB特別是添加羧基,磨損值得到顯著提高。

含SMB產品看到的佩恩效應降低類似于功能化sSBR混合物的佩恩效應值。對預聚型和羧基型E4793T,在0℃的損耗角正切(Tan δ)得到改進,而在60℃中,其Tan δ類似于標準溶聚SBR對照組,較功能化組略低。當然,在再混合中,在特定目標性能方面,SMB有很大的靈活性和響應性。

表6對對照組sSBR干混化合物的關鍵性能指標進行了總結。表中數字越高,性能就越好。一些不太明顯的屬性可以得到解釋。

相互作用參數最初是由喬治阿亞拉和科倫比恩化學品有限公司為炭黑填料制訂的填充增強指標,后來由W.M.約克和邁圖公司為二氧化硅填充橡膠做出修改。它是M100和M300之間的靜應力斜率與動態δ模量(佩恩效應)的比值。在填充聚合物相互作用與耐久性和磨損性能可能的改善方面,這是一個可靠的描述指標。

剛度指數是指硬度,所有在25℃下伸長率為300%的拉伸模量和彈性模量E*。

干牽引指數采用在25℃的Tanδ和尤尼羅爾化學公司所報導的以下公式: E"/(E*)2,式中E"為拉伸模量。

冰牽引是在低溫(通常在﹣20℃)下由Tanδ值和損耗模量E′推出。

很明顯,在磨損和滾動阻力方面,功能性sSBR聚合物比標準sSBR更有優勢。SMB 產品比對照組具有更好的交互參數值,且與功能化sSBR化合物可比或更佳。SMB 磨損(磨耗)值是明顯更好,并在干牽引和冰牽引方面可能有增加的益處。

要重申,SMB化合物在調整和最大化特定目標性能方面有很大的靈活性。這可以通過SMB配方組成,混合程序來實現,或者配方與混合兩者同時被采用而達成。

活化劑的作用和硫化劑的選擇

實驗室實驗研制的目標是使用不同的關鍵成分并監測其對SMB基本性能的影響。為了最大限度地提高配料的效率,一個非常基本的配方僅使用含70百份量高表面面積二氧化硅和35百份量油的E4793T SMB(表7)。抗氧化劑TMQ、硫和促進劑CBS保持恒定,而氧化鋅、硬脂酸、促進劑DPG和超級促進劑TBzTD則有所不同。而且再沒有其它成分,以減少可能發生的未知反應引起任何其它作用和影響。

添加TMQ只是為了提供一些耐熱性和抗氧化活性,以滿足短的混合時間和測試要求。

以前的工作,在不同的總硫量(純硫+硅烷硫的貢獻)并由此對性能的影響,促使我們保持總硫量不變,這類似于亞磺酰胺(CBS)產生的效果。通常對于高表面面積二氧化硅,亞磺酰胺會有一個調整,這是由于一定數量的二氧化硅表面被占領或吸收。在早期的實驗中,為檢測含二氧化硅CTAB 160的SMB化合物中使用的促進劑量,亞磺酰胺是在生產周期中添加的。需要匹配初始硫化狀態的平衡量已被確定。并得出結論,即大約40%的CBS在最后的混合中不可用。基于這一觀察,我們增加了CBS到2.5份,因為這里的SMB含有具CTAB 230的高表面面積二氧化硅。但由于這是一個全SMB型的化合物,我們此舉可能仍然低于預期。

DPG是一種胍類的初級促進劑,廣泛應用于含聚硫硅烷的二氧化硅化合物,如 TESPT或TESPD。DPG的典型值在1.5~2.3百份量的范圍內。對于單功能硅烷(用于SMB技術)DPG的使用,由于其對物理性能和燒焦減少的嚴重影響,不需要高含量的DPG。添加亞硝胺安全的二硫化秋蘭姆助促進劑(如TBzTD)的一個可接受的用量范圍是0~0.5百份量。含量范圍從0.2到0.25的TBzTD將足以調整某些物性,并進一步增加總交聯度。

受關注的添加劑的用量范圍是:

★ 氧化鋅-0~5百份量

★ DPG-0~0.75百份量

★ 硬脂酸-1.5~2.5百份量

★ TBzTD-0~0.2百份量

關鍵性能試驗設計測試包括:

★ 在160℃中通過硫化儀檢測的硫化動力學

★ 張力、撕裂、硬度A

★ 在60℃中通過RPA 2000進行應變掃描得到的粘彈性特性

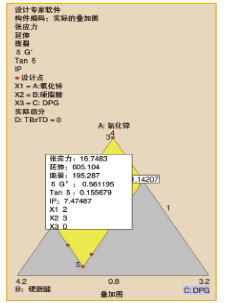

通過區分各組分和觀測各自性能的影響,并對數據進行分析。該模型還用Stat-Ease設計專家軟件進行了分析,以提高其成分效應,同時優化和提供可通過進一步配制驗證的解決方案。只有這樣,才能證明成分對性能的影響。

初步結果

很明顯,在迄今測試的性能方面,使用低含量的氧化鋅具有顯著優勢(圖2)。

隨著DPG的增加,對焦燒安全性(T10)和佩恩效應(δE′)有負面影響(圖3)。Tanδ(RR)也有類似的趨勢。重要的是要注意到,有來自歐盟REACH法規淘汰此產品的使用的壓力。

圖3、DPG對性能的影響

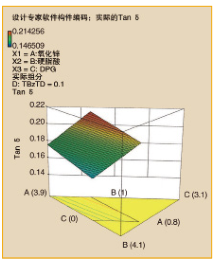

通過統計分析Tan δ的響應(更低 =更好)和固定TBzTD在0.1百份量,很明顯,最大限度地減少DPG,最大化硬脂酸用量將可提供最好的Tan δ值。而氧化鋅應約為2百份量(圖4)。

圖4、最大限度地減少DPG,同時最大化硬脂酸給出了最佳的Tan δ值

假設我們在沒有任何其它性能評判的情況下解決了Tan δ的最大化好處,那么我們就有了圖5所示的結果。原料含量為氧化鋅2份,硬脂酸3份,DPG 0份。用0.865的可靠性因子預測,可以很容易地通過快速復合混合來驗證該解決方案。

圖5、在沒有任何其它性能條件的情況下最大化Tan δ增量收益

然而,為讓預測準確性更高,將會產生更多的組合和分析解決方案。

結論

該乳化二氧化硅母料產品含有高表面面積二氧化硅(CTAB 230),在輪胎胎面復合加工和性能上已成功地取得了大量令人滿意的結果。實驗室評估顯示了關鍵輪胎性能的良好平衡。這些材料代表了改善輪胎性能和擴大輪胎配方的新途徑。(文章來源于網絡)