聚對苯二甲酸乙二醇酯(PET)是熱塑性聚酯中最主要的品種之一,1946年英國公開了第一個制備PET的專利,1953年美國DuPont公司最早實現了PET的工業化生產。初期的PET幾乎全部用于合成纖維,到了上世紀80年代,PET作為工程塑料有了突破性的進展,成為繼尼龍、聚碳酸酯、聚甲醛、聚苯醚之后的第五大工程塑料。PET是發展極為迅速的塑料品種, 2016年全球PET的產量已經超過7670萬噸,預計2020年全球PET產量將達11017萬噸。

PET在較寬的溫度范圍內能夠保持優良的物理性能和力學性能,它的耐疲勞性、耐摩擦性及耐老化性優良,電絕緣性突出,對大多數有機溶劑和無機酸穩定,而且生產能耗低,加工性良好,因而一直被廣泛用于塑料包裝瓶、薄膜及合成纖維。PET作為工程塑料可以用于以下幾個領域,同時其消耗量分別為:電子電器26%、汽車22%、機械19%、用具10%、消費品10%、其他13%。由于PET廣泛應用于汽車、電器等行業,而這些行業對材料燃燒及安全性能有嚴格的要求,因此,提高阻燃性能是PET塑料最基本的要求之一。無論作為塑料還是纖維,該材料的阻燃性能要求都較高,因此開發阻燃PET正日益成為PET材料重要的研究領域。制備阻燃PET材料的主要方法有如下三種:

一、PET添加阻燃劑阻燃法

添加阻燃劑的方法是在PET基體中加入適當種類和用量的小分子化合物阻燃劑,利用阻燃劑和基體材料在燃燒時的氣相或(和)凝聚相阻燃作用來提高PET的阻燃性能。其優點是方法簡單,成本較低,能夠方便靈活地調節所得PET的阻燃性能和阻燃級別,滿足各種實際應用的需要,因而是目前應用較廣泛的一種方法。其存在的主要問題是這些小分子化合物阻燃劑大多數阻燃效率較低,添加量大,在賦予PET阻燃性能的同時往往會對材料的加工性能和力學性能產生負面影響。此外,這些阻燃劑與PET的化學組成差別較大,因此相容性較差,在加工和使用過程中阻燃劑可能會從PET中遷移和析出,影響到制品的外觀品質和阻燃效果的持久性。

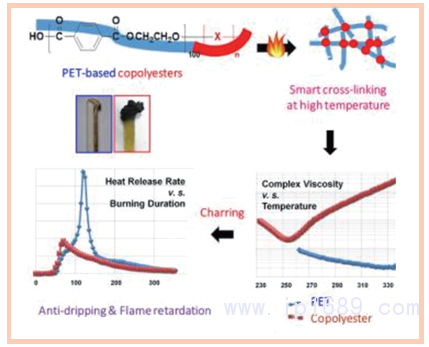

圖1 高溫自交聯共聚酯阻燃抗熔滴示意圖

可作阻燃劑添加入PET的化合物有多種,如在PET中加入十溴二苯醚(DBDPO)可以起到良好的阻燃效果。這是因為該阻燃劑含溴量高,分解溫度大于350℃ ,是一種純度高、熱穩定性極佳的溴化芳香族阻燃劑。但是自20世紀80年代以來,人們發現DBDPO的熱解產物中含有多溴二苯并二惡烷(PBDD)和多溴二苯并呋喃(PBDF)兩種有毒物質,其中后者具有強致癌作用,關于這一問題的風險評估仍在研究之中,許多國家并沒有采取措施加以限制。目前國內阻燃PET生產廠仍廣泛使用DBDPO作主要阻燃劑。

在PET中加入磷酸三苯酯、磷酸三甲苯酯、磷酸三乙酯、含溴三磷酸酯(TDBPPE)等制造阻燃PET,也是采用了添加阻燃劑的方法進行阻燃。其中TDBPPE特別適合PET的阻燃,這是因為TDBPPE在同一分子內含有溴和磷,具有鹵-磷協同效應,而且磷在PET中的阻燃效率極高。用TDBPPE制造阻燃PET時,可以與三氧化二銻并用,也可以單獨使用。用TDBPPE制造阻燃30%玻纖增強PET時,銻酸鈉與TDBPPE間存在對抗作用,可明顯降低材料的氧指數及阻燃性。例如,用15% TDBPPE與5%銻酸鈉制造阻燃30%玻纖增強PET時,材料的氧指數為29.4%,UL阻燃等級為V- 2級(1.6mm),燃燒時間為5.1s。但如果以5%的TDBPPE取代原配方中的5%銻酸鈉,則材料的氧指數提高至36.5%,阻燃性達V- 0級,燃燒時間降為0.1s。對PET阻燃材料的氧指數而言,添加TDBPPE的效果是比較好的。但作為磷酸酯類添加型阻燃劑也有不足,主要是磷酸酯類阻燃劑大多為液體,耐熱性差,揮發性大,相容性也不夠好,且阻燃劑含磷量與阻燃效果大體成正比。因此開發具有優良耐熱性和相容性、易于使用等優點的固體高分子量的縮聚型磷酸酯成為磷系阻燃劑是發展的趨勢。美國Monsanto公司開發的Phosgard 2XC-20就是一種非揮發性磷酸酯阻燃劑,其用于PET的阻燃取得了較好的效果。

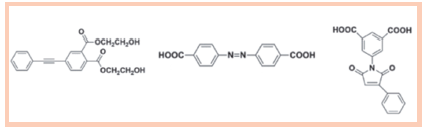

圖2 可高溫自交聯的共聚酯功能單體

無機磷系阻燃劑也可用于PET材料的阻燃,主要有紅磷、磷酸鹽、聚磷酸銨,屬非鹵阻燃劑,其中紅磷是一種較好的PET阻燃劑,具有添加量少、用途廣等優點。由于紅磷只含阻燃元素,因此其比其它磷系阻燃劑效率高,特別是對PET含氧高分子材料較為有效。但普通紅磷易吸潮,放出磷化氫氣體,且與PET的相容性差,因此一般難以作為阻燃劑直接使用。而微膠囊化紅磷阻燃劑降低了紅磷的活性,解決了相容性問題,從而使紅磷在實際應用中發揮了重要的作用。在再生的PET塑料中加入質量分數為5%的微膠囊紅磷,與無機阻燃劑協同添加,結果極限氧指數(LOI)達到35.5。隨著紅磷阻燃劑的發展,白度化微膠囊紅磷阻燃劑的開發克服了紅磷阻燃劑在材料中應用的顏色限制,由于其具有與樹脂相容性好、在使用過程中不泛紅、阻燃效率高、毒性小等優點,因此較適合于本色阻燃PET工程塑料的生產。此外,磷酸鹽在熱塑性聚酯中也是一種有效的阻燃劑。其中聚磷酸銨(APP)是近年發展起來的磷系無機阻燃劑,由于它含磷量高、含氮量多,且具有熱穩定性好、水溶性小、阻燃效力大等優點,因此在許多領域中得到了廣泛的應用。但APP高溫下受熱分解產生小分子化合物,難以滿足熱塑性在較高溫度下加工的要求,因此,近年來采用微膠囊技術對APP進行包覆處理,以賦予其更高的熱穩定性和耐水性,作為PET工程塑料的阻燃劑。

氮系阻燃劑也可用于PET的阻燃,目前應用的含氮阻燃劑主要包括三大類:三聚氰胺、雙氰胺、胍鹽及其衍生物。其中三聚氰胺、三聚氰胺氰尿酸和三聚氰胺磷酸酯是阻燃劑市場中最具有發展潛力的品種。關于氮系阻燃劑的阻燃機理,通常認為氮系阻燃劑受熱分解后,易放出氨氣、氮氣、深度氮氧化物、水蒸汽等不燃性氣體,不燃性氣體的生成以及阻燃劑分解吸熱(包括一部分阻燃劑的升華吸熱)帶走大部分熱量,極大地降低聚合物的表面溫度。不燃性氣體起到了稀釋空氣中的氧氣和PET受熱分解產生的可燃性氣體的作用,同時由于PET有含氮阻燃劑的存在,燃燒時還能與空氣中氧氣反應生成二氧化碳、水和含氮氧化物,在消耗材料表面氧氣的同時,達到良好的阻燃效果。氮系阻燃劑的主要優點是高效阻燃、不含鹵素、無腐蝕作用等。

二、PET共聚阻燃法

共聚阻燃 PET 是以反應型阻燃劑作為第三單體參與到PET 聚合反應過程中制備的 PET 阻燃復合材料。反應型阻燃劑一般含有 P、N 等阻燃元素,這些元素的存在能通過改變聚合物基體的熱降解過程等方式來提高聚合物的阻燃性。在對苯二甲酸與乙二醇合成PET時,在聚合體系中加入能參與反應同時具有阻燃特性的反應第三單體(使用的第三單體主要有含磷二元醇或三元醇),讓其參與PET的合成反應,使其結合在分子主鏈上從而起到阻燃效果。但是已獲得工業應用的這類阻燃劑很少,主要原因是其含磷量低、穩定性欠佳、合成時易齊聚化等。

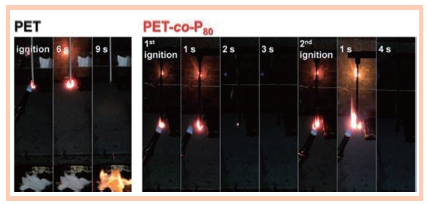

圖3 含二苯乙炔結構共聚酯垂直燃燒過程示意圖

采用共聚的方法得到具有阻燃性能的PET也稱結構型阻燃法得到的PET。用于阻燃PET的共聚阻燃單體中還有苯基二羧苯基氧化膦(BCPPO),它是極其典型的一種共聚阻燃單體,不僅具有優異的阻燃性能,而且能使阻燃PET的許多性能得到改善。BCPPO為有機氧化膦類,熱穩定性較高,其熱分解溫度在350℃以上,最大分解速率對應的溫度在450℃以上;在650℃時其分解殘余物的量達40%,具有較高的炭化作用。因此BCPPO作為PET的共聚阻燃單體在聚合溫度下不會分解。此外,BCPPO含有雙官能團,能與乙二醇和對苯二甲酸共聚合成共聚阻燃PET。由于有機磷阻燃元素無規地共聚在大分子鏈上,因而所得的阻燃PET具有永久的阻燃性能。共聚得到的阻燃材料稱為本質阻燃材料,由于具有特殊的化學結構,即使不加入阻燃劑也具有足夠的阻燃性能。本質阻燃高聚物具有高熱穩定性、低燃燒速度以及良好阻止火焰傳播的能力,即使面對相當高的熱流時也是如此。

有科學家合成[(6-氧-6氫-二苯并-(c,e)(1,2)-氧磷雜己環-6-酮)-甲基]-丁二酸(DDP),這是PET新型的共聚型阻燃第三單體。DDP分子結構中的磷酸酯與聯苯形成穩定的環狀結構,且處于側鏈位置具有良好的熱穩定性和抗水解性,把它與PET共聚后,可以提高PET的阻燃性,克服阻燃PET易水解的缺點,并保持PET原有的加工性能,具有廣闊的應用前景。2-羧乙基苯基次磷酸(CEPPA)也是PET合成時的阻燃第三單體,CEPPA 屬于次磷酸衍生物,酸性較強,該化合物上的羥基和羧基具有較高的反應活性。由于CEPPA 含有磷元素,且具有較高的熱穩定性和氧化穩定性,因此是一種優良的PET反應型阻燃劑。有人采用 CEPPA 作為第三單體,并原位添加磷酸鹽玻璃(P-glass)協同作用,通過原位共聚制得 P-glass 含量不同的PET/P-glass 阻燃材料,實驗結果表明,P-glass 的添加能促進體系成炭,同時,隨著 P-glass 添加量的增加,復合材料的耐燃性能及抗熔滴性能均有所提升。當 P-glass 含量達到 1% 以上時,LOI達到 30% 以上,UL94 垂直燃燒級別達到 V-0 級。另外,通過對復合材料非等溫結晶行為的研究發現,P-glass對PET 晶體結構幾乎沒有影響,但會降低PET的結晶速率。

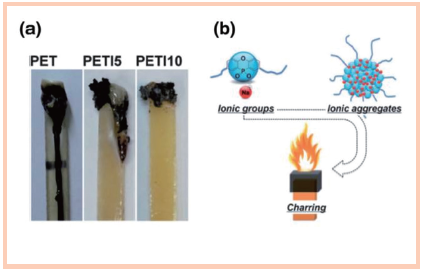

圖4 離聚物氧指數測試后樣條(a)和離聚物阻燃抗熔滴示意圖(b)

另外,雙酚A和雙酚F、10-羥基-10氧-10氫-吩惡磷-2,8-二羧酸鉀鹽(DHPPO–K)也可作為PET合成時的阻燃第三單體,有人分別將雙酚 A 和雙酚 F 作為第三單體參與到PET聚合反應中,制得兩種 PET。兩種PET的熱穩定性相對于純 PET 均有一定的提高,但阻燃性能并沒有大的提升。雙酚 A 型PET的 LOI 僅從 22% 提高到 25%,UL–94 等級最好達到 V–2 級,且熔滴嚴重;而雙酚 F 型 PET略好,LOI 最高為 26%,并且能產生不穩定的炭層,有一定的抑煙作用。有科研究人員用DHPPO–K 作為第三單體與對苯二甲酸、乙二醇進行共聚,制得含離子基團的 PET(PETIs-K),同時合成類似的含磷系雜環的 PET(PETPs)作為對照。通過實驗對比發現,PETIs-K 具有更高的熱穩定性,DHPPO-K 能促進基材在高溫下降解時形成穩定的炭層,有利于提高材料的阻燃性能。盡管 PETPs 和 PETIs-K 都具有較高的LOI,但PETIs-K同時還具有較高的自熄和抗熔滴性能。PETPs和PETIs-K中的磷在材料中的阻燃作用方式不同,PETPs中的磷在材料降解時進入氣相起作用,而PETIs-K 中的磷主要在凝聚相起作用。

三、PET智能阻燃法

PET智能阻燃是科學家最近提出的,智能阻燃的PET在成型加工時與普通的PET沒有區別,但該PET在被點燃時其化學結構會發生變化,如發生快速交聯應用,使其熔體黏度迅速陡增并加速炭化,從而起到阻燃與抗熔滴的雙重作用,如圖1所示。典型的PET智能阻燃是通過熔融縮聚在PET分子鏈中引入可自交聯功能集團(如二苯乙炔、偶氮苯、苯基馬來酰亞胺等),如圖2所示,制備自交共聚酯。所得共聚酯可在保持PET原有特性的情況下,實現阻燃不熔滴,如圖3所示。同時這種共聚PET中不含任何傳統阻燃元素(如Cl、Br、P等),為綠色阻燃新技術提供了一種全新的方法。

對于智能阻燃PET,科學家最近還提出了另外兩種類型的智能阻燃技術,即“離子聚合物抗熔滴”和“高溫自重排抗熔滴”。與高溫自交聯的化學交聯相比,離子聚合物以可逆物理交聯的方式,增大材料熔體粘度,實現抗熔滴(圖4)。科學家最近設計了一系列含磷離子阻燃單體,所得的離聚物聚酯均表現出較佳的阻燃抗熔滴效果。“高溫自重排抗熔滴”是通過在 PET 分子鏈中引入可高溫重排的結構,在高溫下通過聚合物分子重排,促進材料成碳化,實現阻燃抗熔滴。

四、結語

目前工業上制備PET阻燃材料仍是以添加阻燃劑法為主,主要是因為阻燃改性制備的 PET 材料不改變 PET 的聚合生產工藝,方法變化靈活,易于調整。添加阻燃劑法制備PET 阻燃材料具有多種優勢,通過多種阻燃劑的協同作用可以有效提高復合材料的阻燃性能。但添加型阻燃劑一般與 PET 的相容性較差,添加量通常較高,會引起制品的表觀、力學性能的下降。如何設計阻燃劑的復配配方,以及克服共混阻燃改性帶來的相容性和分散性等問題,在不嚴重影響其它性能的情況下,為材料帶來優良的阻燃性能是目前的研究熱點,也是今后 PET 阻燃材料的主要發展方向。共聚阻燃改性法較為成熟,但其具有局限性,作為第三單體的反應型阻燃劑制備的PET 材料需要改變 PET 聚合生產的工藝流程,面對眾多的 PET 產品,這種阻燃方法普適性較差,成本較高。開發新型的共聚阻燃 PET,提高其普適性,是目前 PET 共聚阻燃改性復合材料的一個重要研發方向。PET智能阻燃的研究才剛剛興起,但其具有無限的發展潛力。(文章來源于網絡)