廣東達誠技術股份有限公司

一、國內外塑片氣壓熱成型機設備生產現狀

塑片氣壓熱成型機是一種塑料制品加工成型設備。適用于PP、PS、PE、PVC、ABS、淀粉基降解材料、光生物降解材料等,制作果凍杯、酸奶杯、一次性飲水杯、方便面碗、等一次性塑料輕型容器,應用范圍廣泛,效率高。其工藝成型方法是將熱塑性塑料片材加熱至軟化,在氣體壓力下,依靠壓縮空氣將受熱軟化的塑料片材拉伸、加壓,使其緊貼在模具表面,冷卻定型后成為制品。同時能依照一定的程序重復生產循環,制造完全相同的產品。

我國從20世紀90年代初開始制造塑片氣壓熱成型機,采用傳統凸輪機構或液壓油缸驅動模臺直接上下運動,運行速度慢,能耗大。廣東達誠技術股份有限公司從20世紀90年代初開始技術研發工作,并于1998年設計制造出第一臺SZR61-25型塑片氣壓熱成型機,并通過驗收合格,成功交付客戶正常使用。隨著市場的發展,經驗的積累和技術的提升,產品不斷升級換代,于1999年5月成功的開發S71A型塑片氣壓熱成型機,之后不斷對設備進行改良與優化,開發S71B\C\D型、F70B-150型(可傾斜式翻轉)、K7816-3B/4B型多工位塑片氣壓熱成型機,產品技術含量不斷提升,能耗及勞動強度下降,產量提高,產品迅速往智能化發展,并獲得多項專利證書,擁有眾多中高端用戶,憑借對塑片氣壓熱成型機設備技術的深刻理解和高精尖加工設備能力支持,實現與國外先進設備供應商同臺競技,充分體現設備綜合性價比優勢;自主開發高性能全自動氣壓熱成型機組(翻轉機),2014年被中國輕工業聯合會鑒定為技術達到國內領先。

目前國外氣壓熱成型機行業,以德國塑片氣壓熱成型機最為有名,其從20世紀50-60年代就推出塑片氣壓熱成型機并銷往全球各地,多數采用傳統凸輪直動型式驅動;到了90年代初更是推出可傾斜式翻轉塑片氣壓熱成型機,配合自動堆疊等設備,美國、中國等國家也相繼推出可傾斜式翻轉式塑片氣壓熱成型機組。其動力形式多種多樣結構,其目的均是為了實現可傾斜式翻轉,提高穩定性及生產效率。廣東達誠技術股份有限公司瞄準市場需求,推出國內新型高效翻轉模塑片氣壓熱成型設備,生產運行最高速度達到35-45模/分鐘,制品質量達到國際要求。

二、新型高效翻轉模塑片氣壓熱成型設備

1、生產工藝流程如下:

片材通過放片架自動開卷—片材預加熱 –片材電爐輻射加熱—片材拉伸--片材正壓成型—制品的模內剪切-模臺的翻轉—自動頂杯頂出制品—自動接杯堆疊—自動推杯計數—輸送帶輸出制品—廢片收卷或在線粉碎

2、新型高效翻轉模塑片氣壓熱成型設備優勢

獨特的翻轉模設計集成型、沖剪、堆疊一體化,實現杯子在機器內的自動疊杯整理與計數功能。高效自動化生產,大大節省人工,提高產品的質量及生產效率。可傾斜式翻轉的主要原理是采用二組擺動式共軛凸輪連桿機構,一組執行模臺直接向上運動,另一組執行模臺下降傾斜式翻轉。由于動模臺在脫模后下降過程實現傾斜式翻轉,模臺上下行程大大縮短,一般為直線動臺式一半左右,而且模臺翻轉后橫向出杯,配合自動堆疊及計數等設備,容易實現自動化生產,是發展氣壓熱成型機的主流方向。而普通直線動臺式是采用凸輪機構或液壓油缸驅動模臺直接上下運動,實現開模與閉模,由于直線動臺式運動行程大于制品高度40-60MM,方能把制品吹出,如配備機械手取杯,運動行程大于制品高度80MM左右,模臺行程加大影響成型機運行速度,且無法配備自動堆疊系統,自動化程度不高。

三、工匠精神體現產品構造之中

達誠技術重視產品質量, 精益求精、追求更完美的精神理念,時刻宣揚“達誠制造,必出精品”的理念。

1.設備結構特點:

1)放片架:自動上料,采用電機夾送開卷,上料簡單方便,人性化操作;

2)主機(核心部件)

A、送片裝置:塑片伺服驅動輸送,帶齒鏈條定位,送片準確,帶有冷卻水路的鏈條軌道,冷卻邊片溫度,確保帶有尖凸齒的雙排滾子鏈準確帶動塑片進入加熱區域,鏈軌張合裝置,確保塑片下垂在控制范圍內;且具備后退功能,模臺可自動升降,模具更換方便、安全

B、加熱器:加熱片均采用德國進口帶保溫遠紅外陶瓷加熱片,安全高效;

C、凸輪傳動結構:共軛凸輪旋轉時內外輪廓與擺桿接觸帶動連桿使下模臺上升,下降時另一組凸輪傳動帶動下模臺翻轉傾斜,共軛凸輪及連桿機構,提高鎖模力及運動精度;

D、上模臺升降裝置:鏈條傳動立柱螺母,完成上模臺的升降動作,調整方便;

E、塑片拉伸裝置:伺服電機傳動拉伸結構,通過伺服電機驅動滾珠絲桿正反轉,完成沖頭的拉伸及回程動作。

F、潤滑裝置:配置進口自動供油潤滑系統,通過PLC控制定時定量對機臺供油潤滑;

3)廢料收卷裝置:收卷形式為磨擦式收卷,簡單實用;

4)翻轉接杯裝置:接杯機械手伺服驅動,制品三維運動,準確控制位置

A、采用伺服電機驅動,往返運動接取制品;

B、掃杯板升降,利用伺服電機驅動,快速定位升降;

C、采用伺服電機驅動掃杯板將制品掃到輸送帶上;

D、輸送帶升降,利用伺服電機驅動滾珠絲桿,帶動輸送帶升降;

5)PLC集成控制技術,觸摸屏數字化顯示,控制方便。

A、溫度采集控制系統

B、動力驅動控制系統

C、水路冷卻控制系統

D、氣動控制系統

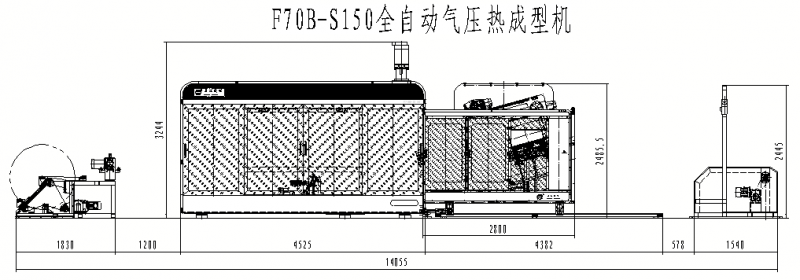

設備流程圖

2、翻轉模塑片氣壓熱成型設備關鍵技術

三大關鍵技術:模臺翻轉技術、片材加熱技術、模具成型技術

模臺的翻轉技術

翻轉結構是采用擺動式共軛凸輪連桿機構驅動是兩個擺桿圍繞支點平行擺動,共軛凸輪旋轉時外輪廓與擺桿接觸點會隨著擺桿的變化而變化,使共軛凸輪輪廓的設計及加工難度較大,直接影響該機構的穩定性。設計中采用計算機仿真設計及軟件技術提高運轉的穩定性,制造加工采用德國精密加工中心,配套高強度共軛凸輪、連桿機構材料。上下模臺的導向機構采用4導柱合金鋼結構,剛性好、導正性能精確、耐磨損,有助于延長模具剪口使用壽命;

片材加熱系統

傳統塑片氣壓熱成型機的加熱系統在部份是分區控制,即上下加熱器分為一定的溫區,因此,對于整個加熱系統,其溫度在中間最高向兩降低,從而導致板片材加熱不均勻,產品成品率下下降和資源的浪費。目前國外先進塑片氣壓熱成型機均采用矩陣式加熱系統。公司與西安交大合作,對影響塑片氣壓熱成型機加熱系統三部份(環境空氣、加熱器、被加熱材料)熱流耦合問題進行分析,并建立模型分析,采用有限元的方法建立塑片氣壓熱成型機矩陣式加熱系統的熱場外分布模型,并基于軟件仿真了均勻和非均勻加熱模式下加熱區域溫度分布情況,通過仿真計算發現采用非均勻加熱模式,其加熱區域溫度分布均勻,主加熱區域基本為直線溫度分布,變化范圍不到5度,對材料加熱效果遠遠大于均勻加熱模式。

溫控系統采用智能化溫控模塊, 全機采用PCC(工控計算機)集中設定與控制溫控參數和運行參數;并可在計算機存儲100組參數以備隨時調用.在電壓出現波動時,能自動跟蹤補償,使設置的溫度參數和運行參數保持恒定。從而使操作方便并大大提高了產品的品質,加熱片采用德國進口陶瓷加熱片,熱效率高,能耗低,壽命長。

模具拉伸成型技術:正負壓成型、熱平衡、刀口模剪切的三大技術,確保制品成型漂亮,達到工藝精品。

1)拉伸頭設計、運動精度控制,通過伺服電機驅動滾珠絲桿正反轉,帶動模具沖頭完成下行拉伸及上行停位的工作循環動作,并采用光電感應開關定位,對電機及模具起到過沖保護的作用拉伸速度快,拉伸力穩定,停位準確,提高制品的壁厚均勻性,降低因沖頭的停留對制品質量的影響。拉伸行程、速度調節方便、快捷,可直接在PCC面板設置。對設備無沖擊,噪音小;

2)上模吹氣口流量、吹氣時間控制;

3)排氣面積及排氣口分布(排氣通道數量、尺寸及排氣槽寬度要求足夠大,保證快速排氣,同時避免在制品留下痕跡)

4)模內氣體密封技術;

5)上下模臺冷卻控制技術;通過熱平衡計算,確保熱/冷媒介的溫度壓力與片材傳熱相匹配,模具溫度一致性,使制品質量穩定。

6)上下模具刀口配合剪切技術;

7)快速模具更換結構技術。

3、設備制造工藝

1)主要部件(底座、模臺)才用德國德瑪吉五軸加工中心制造,保證制造精度;

2)部件選材考究,底座模臺均采用高強度球墨鑄鐵制造、傳動軸均為高強高扭材料,提升設備穩定性及耐用性;

3)設備采用先進運動控制系統,確保高相應下模臺的精準控制與配合;

4)設備引進工業設計,在制造、操作及外觀設計等方面進行全面考究,提升操作簡便性及設備檔次;

5)重要部件采用12.9級超高強度螺絲,保證連接強度;

6)模臺平面度精磨之后鏟刮研磨處理、軸類導柱采用外圓經模,保證制造精度;

7)熱處理及表面處理要求嚴苛,提升產品可靠及耐用性;

8)嚴格的質檢流程及制度,確保每一個零件都是精品。

三、塑片氣壓熱成型機設備發展方向

塑料機械工業的發展依賴塑料原料工業、塑料制品加工工業的發展。在塑料工業迅速發展的今天,塑片成型使用領域日益擴大,塑片氣壓熱成型機設備的地位也愈加重要,中國塑料機械總的發展趨勢是朝著系列化、標準化、智能化方向發展,同時要滿足節能、環保、高效的要求,以適應塑料原料、塑料制品加工企業節約成本的需要。塑片氣壓熱成型機設備朝著厚片、高效發展,具體如下:

一、設備向大版面、高效率、方便操作發展。

1、加大成型面積,增大每個版面裝模數量,最大成型面積達到780*480MM;

2、提高運行效率,每分鐘模數,理論最大運行效率達到50模/分鐘;

3、降低模臺高度,方便操作;

4、優化加熱結構,節省能源損耗。

二、厚片熱成型方向發展。目前,大部份厚片成型用戶大都采用德國等進口機械生產。其節能、生產效率、高難度厚片成為厚片熱成型設備的發展瓶頸。能代替德國機械的熱成型設備生產商寥寥無幾,有的厚片產品尚屬空白。

隨著廣東達誠技術股份有限公司塑片氣壓熱成型技術日益成熟,相信在不久的將來,達誠的設備將與國外高端的德國熱成型機同臺競技。