朱金婷,張 睿,盧安專,黨 超

( 重慶公共運輸職業學院 智能裝備學院,重慶 402247)

摘要:將分層制造理論與管材成形技術相結合,提出管材內增量成形工藝。采用數值模擬和實驗驗證相結合的方法對紫銅管內增量成形過程進行研究,探索了成形工藝參數對成形力的影響規律。結果表明: 管壁厚度、徑向進給量、成形工具圓角半徑和起始成形距離對成形力的指數影響因子分別為 0. 7、0. 28、0. 21 和 0. 13。此外,討論了參數取值范圍對成形件質量的影響,成形時徑向進給量主要影響成形效率和制件截面圓度,成形工具圓角半徑主要影響成形制件表面粗糙度,管壁厚度對成形制件破裂缺陷影響較大。

關鍵詞: 內增量成形; 成形力; 數值模擬; 正交實驗

引言

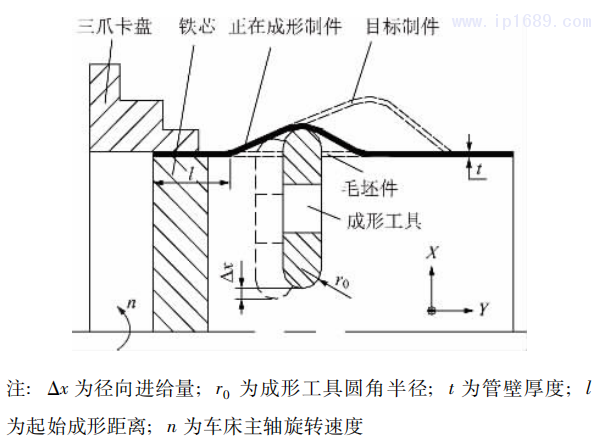

隨著對產品輕量化的要求越來越高,薄壁管材成形件因其優良的強度和輕量化特點,被廣泛應用于各類關鍵產品的制造中,尤其是在航空和汽車相關領域[1 - 4]。薄壁管材內增量成形是一種高效綠色的成形工藝,其成形原理如圖1所示,在管材成形過程中,將管材成形件沿軸向進行離散,以每個離散截面的徑向變化量作為成形工具在該平面的徑向進給量,通過連續控制不同截面上成形工具的進給量累積成形出復雜的對稱管材成形件,該成形方式能縮短制造周期,節省制造成本。

TERAMAE T 等[5]提出利用五軸數控銑床控制簡單的球頭工具對薄壁管端面進行局部增量翻邊的成形工藝,該工藝適用于成形子母管等多部件結合。

RAUJOL-VEILL J 等[6]提出一種對金屬短管端面進行翻邊的柔性成形工藝,該工藝運用結構簡單的滾輪工具,通過控制短管和滾輪之間的相對速度,對短管端部材料進行滾壓來成形出不同形狀和質量的部件,但其對滾輪的控制需要機床配備專門的伺服系統。HOMBERG W 等[7]提出一種高溫摩擦管材成形方法,該方法所用設備由一個帶有管材固定芯軸的高溫摩擦工具和一個能夠對管材進行調速和軸向移動的旋轉盤構成,通過控制旋轉盤的轉速并對管材進行軸向進給以實現管材的熱增量變形,該工藝的難點在于精準控制不同成形材料的熱敏感變形量。

邱澤宇等[8]提出對鋁合金管進行管端加熱后再運用成形工具擠壓管件使其直徑產生變化的增量成形方法,該方法需要根據工件形狀制備簡單的成形模具,以便成形出較為接近目標成形件要求的工件。張艷峰等[9]通過對薄壁管材內部填充高壓液體,迫使薄壁管在高壓的作用下產生塑性變形的成形工藝,該工藝的核心在于如何實現管材的密封性以及管內液體壓力的控制。 ZHAO C J 等[10]在鋁鎂合金薄壁管內部填充旋壓鋼球,通過控制旋壓鋼球的運動使薄壁管材產生塑性變形,該成形工藝的重點在于對旋壓鋼球運動的控制。溫彤等[11 - 12]利用數控銑床和簡單的球頭柱狀成形工具對薄壁管材進行累積成形,其成形方式類似于板材增量成形工藝,該工藝的難點在于薄壁件的變形控制。王巧玲等[13]提出對大直徑薄壁鋁管端進行多道次擴口的成形工藝,該工藝成形過程需要特定尺寸的凸模和凹模,通過精準控制凸凹模的相對位置和凸模的進給量來提升成形件的精度。BECKER C等[14]提出管材增量彎曲成形工藝,成形過程采用兩組成形裝置,一組實現管壁軸向進給,一組實現管壁徑向進給,通過嚴格控制兩組工具的相對運動速度達到使管材彎曲的目的。

本文將分層制造理論與管材成形技術相結合, 提出管材內增量成形工藝。對該工藝成形過程進行模擬仿真,探究不同工藝參數下成形力的變化規律,為管材成形方法提供參考。

1 有限元模型的建立

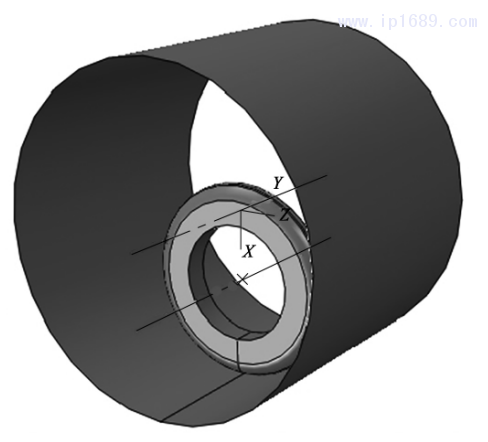

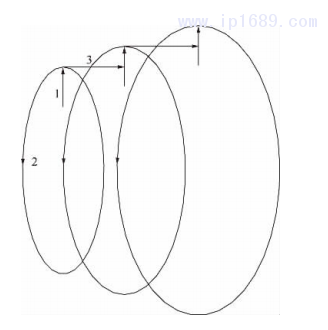

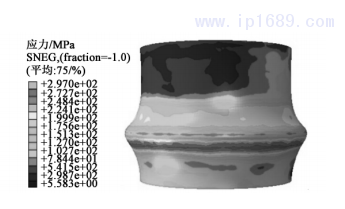

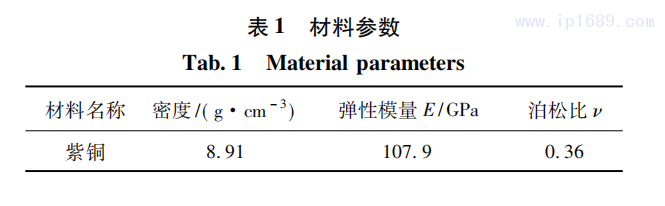

利用ABAQUS仿真軟件創建變形實體薄壁管有限元模型和解析剛體成形工具有限元模型,如圖2所示。賦予實體模型的材料參數如表1所示,并對幾何模型劃分尺寸為1 mm的均布網格,將實體管材模型的一端設置為固定約束,另一端自由,以如圖3所示的運動軌跡設置分析步中成形工具的徑向進給量 Δx 為1 mm,圓角半徑r0為2 mm,實體管材模型的管壁厚度t為1 mm,起始成形距離L為10mm,得到的應力計算結果如圖4所示。

2 仿真結果分析

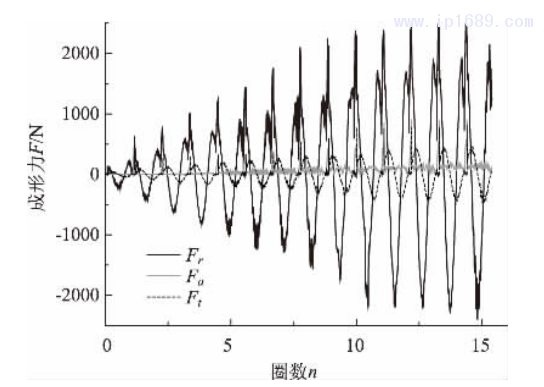

由內增量成形原理可知,成形工具在成形過程中受到的成形力可分解為相互獨立且兩兩垂直的徑向力Fr、切向力Ft和軸向力Fa,成形過程中各方向上的力的變化如圖5所示。

2. 1 成形力的變化規律

由圖5可知,成形過程中徑向力的數值為三向力中的最大值,且隨著成形的進行,其數值呈現出逐漸增大的趨勢,另外兩向力的絕對值也表現出了相同的趨勢。但三向力均在成形進行到約11圈時開始趨于平穩。成形過程中,成形工具對與其接觸部位和該部位周邊的材料均有碾壓作用,當碾壓作用在接觸部位時,通過塑性變形的方式體現出來,而對其周邊材料的碾壓作用則更多體現為彈性變形,即有一部分成形力被耗費在了材料的彈性變形上。隨著成形的進行,加載點周邊的材料被碾壓的次數增多,材料逐漸產生加工硬化,使得成形力不再增大,而保持穩定狀態。此外由三向力的變化曲線可知,徑向力對成形力的影響最大,而切向力和軸向力的影響遠遠小于徑向力,為了分析方便,本文主要以徑向力的大小作為內增量成形力的評價指標。

為研究成形過程中的工藝參數徑向進給量 Δx 、管壁厚度t、起始成形距離l和成形工具圓角半徑r0對成形力的影響,進行單因素變動數值仿真分析, 工藝參數取值如表1所示。

2. 2 徑向進給量對成形力的影響

當r0 =3 mm,l = 10 mm,t = 0. 8 mm 時,以管壁徑向增大15 mm為基準取每圈徑向力的最大值, 得到不同 Δx 值下成形力的變化曲線,如圖6所示。

圖6可知,隨 Δx 增大,F增大。這是因為成形工具沿薄壁管徑向的位移量越大,成形工具碾壓材料的體積越多,同時壓入量越多,成形工具受到材料的反擠壓作用越顯著,致使成形力變大。此外徑向進給量的大小決定了成形效率的高低,為提高效率可適當增大徑向進給量,成形件容易出現失圓缺陷,如圖7所示,因此徑向進給量的選擇對成形件的變形有重要影響。從成形效率和成形質量兩個角度出發,對不同參數進行仿真得出其取值范圍為: Δx = 0. 8~1. 7 mm。

2. 3 成形工具圓角半徑對成形力的影響

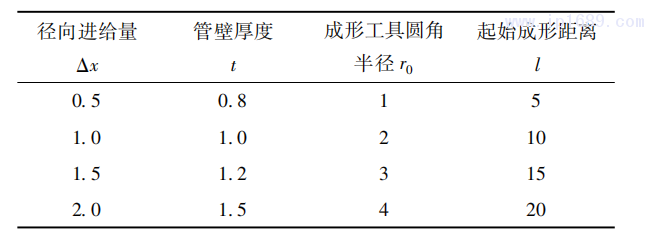

當 Δx = 1. 0 mm,l = 10 mm,t = 0. 8 mm 時,獲得不同成形工具圓角半徑下成形力的變化曲線,如圖8所示。

由圖8可知,成形工具圓角半徑越大,成形力越大。這是因為隨圓角半徑增大,其與材料接觸的面積增大,在成形過程中成形工具施加給材料使其產生塑性變形和彈性變形的力增大,這兩部分力均隨著成形工具接觸材料面積的增大而增大。成形工具圓角半徑對成形件表面質量的影響較大,如圖9所示,較大的圓角半徑對材料的碾壓作用明顯,使其接觸表面更為光滑。此外成形工具圓角不宜過大,當選用圓角半徑r0≥5 mm的成形工具時,成形件出現起皺現象,如圖10所示。對采用不同工具圓角半徑的成形件綜合對比發現: 1 mm<r0 <5 mm 時,成形件表面質量較好。

2. 4 管壁厚度對成形力的影響

當 Δx =1 mm,r0 = 3 mm,l = 10 mm時,獲得不同管壁厚度下成形力的變化曲線,如圖11所示。

由圖11可知,成形力的大小與管壁厚度成正相關。在徑向進給量一定的條件下,管壁越厚,材料發生變形的體積越大,成形工具壓入材料時,受到材料的反擠壓抗力越大,所需的成形力也就越大。管壁厚度對設備的影響較大,材料越厚,所需設備的輸出功率越大,在設備一定的條件下,要成形較厚的材料需考慮多次成形的方法,此外壁厚太小成形件容易產生破裂,如圖12所示。

2. 5 起始成形距離對成形力的影響

當 Δx =0. 5 mm,r0 =3 mm,t =1 mm 時,獲得不同起始成形距離下成形力的變化曲線,如圖13 所示。

由圖13可知,起始成形距離對成形力的影響較其他參數小,但仍呈現出隨成形距離增大而略微增大的趨勢。成形過程中,成形工具在管壁成形初始端會產生與管材徑向和軸向合力同方向的力,該力在徑向的分力較小,而在軸向因為有一端進行了全約束,因此其作用并不明顯,即不同起始成形距離下成形力的不同是由成形過程合力在徑向方向的分力不同導致的。起始成形距離對成形件的質量和外形影響較小,值得注意的是,大的起始成形距離影響工件夾緊時的平衡,使得工件在成形中出現懸臂梁效應。

3 實驗驗證

實驗設備由自制成形工具、普通車床、測力板、數采設備等組成,實驗裝置如圖14所示。

設計正交實驗,以表2所列成形工藝參數進行實驗,得到實驗結果如表3所示。

觀察實驗數據發現,各工藝參數對成形力的影響與仿真結果吻合。為探究成形力對工藝參數的敏感程度,對表3進行極差分析,結果如表4所示。對R值的大小進行比較可得成形力對工藝參數的敏感程度排序為: 管壁厚度t >徑向進給量 Δx >成形工具圓角半徑r0>起始成形距離l。

依據表3的實驗結果,設管壁厚度t、起始成形距離l、成形工具圓角半徑r0、和徑向進給量 Δx 為自變量,徑向成形力Fr可表示為:

式中: C為影響系數; Rm為材料抗拉強度;α、β、γ和ε為影響因子。在MATLAB中使用 polyfit函數對其求解,剔除出現負數的相關組解,得到如下所示的擬合公式:

對比成形力的擬合值、仿真值、實驗值以及三者的最大相對誤差值,結果如表5所示。由表5可知,僅有1組數據的最大相對誤差為7. 05% ,稍大于置信誤差7% ,該組數據超差可能是由機床在成形過程中的異常振動引起的,具體原因有待進一步確認。除該組數據之外的其他組數據誤差值均在置信范圍內,證明仿真模型是可靠的。

4 結論

( 1) 對薄壁管材內增量成形過程建立ABAQUS有限元仿真模型,通過觀察給定工藝參數下成形力的值討論了成形工具圓角半徑主要影響成形制件表面質量,徑向進給量主要影響成形效率和成形制件表面圓度,管壁厚度對成形件的破裂影響較大,起始成形距離主要影響工件裝夾的穩定性。

( 2) 設計正交實驗對仿真過程進行驗證,經過分析獲得了成形力對工藝參數的敏感程度為: 管壁厚度t>徑向進給量 Δx >成形工具圓角半徑r0 >起始成形距離l 。

參考文獻:

[1]郎利輝,劉康寧,張文尚,等. 板材/管材柔性介質成形工藝新進展[J].精密成形工程,2016,8 ( 5) : 17-24.

[2]朱必武,劉筱.鋁合金薄壁壓鑄件研究現狀及進展 [J].特種鑄造及有色合金,2016,36 ( 9) : 931-934.

[3]姚文俊,陳松.汽車法蘭軸結構件塑性成形工藝分析及改進[J]. 鍛壓技術,2020,45 ( 11) : 7-12.

[4]趙仁峰,楊明順,肖旭東,等.管材表面環狀V型缺口幾何參數對應力集中效應的影響[J].塑性工程學報,2020,27 ( 12) : 106-112.

[5]TERAMAE T,MANABE K,UENO K,et al.Effect of material properties on deformation behavior in incremental tube-burring process using a bar tool [J].Journal of Materials Processing Tech- nology,2007,191 ( 1) : 24-29.

[6]RAUJOL-VEILL J,TOUSSAINT F,TABOUROT L,et al.Ex- perimental and numerical investigation of a short,thin-walled steel tube incremental forming process[J].Journal of Manufacturing Processes,2015,19: 59-66

[7]HOMBERG W,LOSSEN B,STRUWE A.Friction-spinning—An innovative incremental forming process for the manufacturing of functional graded parts [J].Key Engineering Materials,2013,554-557: 1368-1374.

[8]邱澤宇,徐雪峰,付春林,等.5A02鋁合金薄壁管材熱擠壓縮徑增厚成形試驗研究及優化[J].塑性工程學報,2019,26 ( 5) : 7-14.

[9]張艷峰,張珍,孫鋼. 薄壁管材充液成形技術研究[J].機械設計,2019,36 ( S1) : 326-328.

[10]ZHAO CJ, ZHANG F T, LIU Y W, et al. Finite element simula- tion of heat generation of magnesium alloy tube by ball spinning[J].Rare metal Materials and Engineering,2019,48 ( 7 ) : 2151-2158.

[11]溫彤.管材成形技術綜述[J]. 機械設計與制造,2006,( 11) : 77-79.

[12]WEN T, YANG C, ZHANG S, et al. Characterization of deforma- tion behavior of thin-walled tubes during incremental forming: a study with selected examples [J]. International Journal of Ad- vanced Manufacturing Technology,2015,78 ( 9-12) : 1769-1780.

[13]王巧玲,詹梅,李宏偉. 大直徑薄壁管雙擴口成形機理與工藝研究[J].塑性工程學報,2019,26 ( 3) : 104-112.

[14]BECKER C,TEKKAYA A E,KLEINER M.Fundamentals of the incremental tube forming process[J].CIRP Annals-Manufactur- ing Technology,2014,63 ( 1) : 253-256.