[導讀] 對于國內擠出設備制造廠家來說�����,能在眾多競爭中脫穎而出���,以推進節能減排�,堅持綠色發展,并逐漸在高端、高效����、高自動化方面形成優勢����,都是江蘇塑之源機械制造有限公司(以下簡稱“塑之源”)發展歷程中的高光時刻和重要拐點��。

對于國內擠出設備制造廠家來說�����,能在眾多競爭中脫穎而出,以推進節能減排�����,堅持綠色發展�,并逐漸在高端、高效����、高自動化方面形成優勢�����,都是江蘇塑之源機械制造有限公司(以下簡稱“塑之源”)發展歷程中的高光時刻和重要拐點。

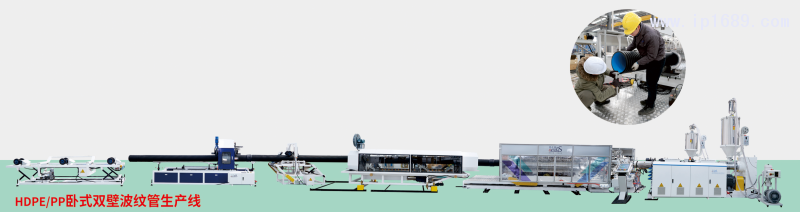

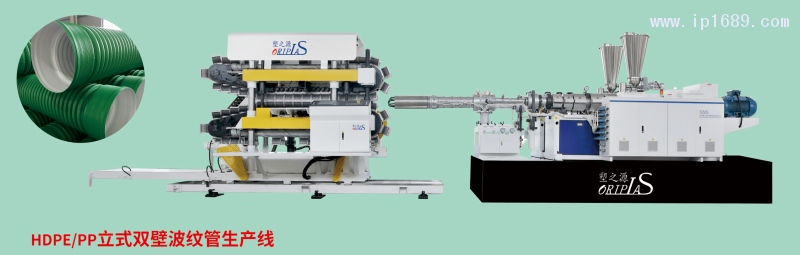

本屆CHINAPLAS 2021,塑之源以達到最佳的熔體質量與制品質量為目標�����,推出了40長徑比高效節能90擠出機�����,HDPE正常產量為1400kg/h�����,與普通擠出機相比產能提高大約在50%左右,成功實現了與歐洲技術相同耗能的目標,能夠加工多種類型的聚烯烴原料。采用進口品牌的節能同步伺服電機,與直流調速相比節能率高達15%�����,這在長期應用中的節能效益是非常顯著的�����。安裝拆卸方便、低振動、低噪音等優點更為明顯。

“高速高效結構的螺桿不僅在低轉速時的塑化效果良好��,在螺桿轉速提高后塑化效果同樣優異���。”塑之源總經理汪發兵介紹��,在傳統屏障式螺桿基礎上加以改進���,設置了特殊的混煉����、剪切元件��,保證了在高轉速時塑化穩定�。該螺桿塑化過程中能夠保證熔融的與尚未熔化的固態顆粒有效隔離���,從而得到溫度均勻的熔體�,并使熔體溫度一直處于較低的水平,有效防止由于高溫降解導致材料性能的變化���。

塑之源總經理汪發兵

汪總還透露,機筒采用新式帶隔熱保溫罩的加熱技術�����,防止熱量的散發����,可對溫度實現準確的控制,從而能夠確保機筒內溫度的一致性����,并顯著改善擠出產品的生產效率����。該加熱系統要比傳統的電加熱器節約30%-50%的電能���。加熱圈外護罩完全可以安全觸摸����,保障了員工和生產的安全。

與此同時�����,塑之源推出一款工廠可視化的產品����,做到各部門、各管理線在信息資源共享互通��,對廠區達到精細化管理讓智慧工廠變得可知可感�����。廠區監控可視化可通過大屏幕��、PC或移動設備,隨時掌握每一條生產線的動態��,包括耗電量��、原材損耗和成品率,并能及時反饋故障信息倒控制中心��,通過微信或手機短信及時的關注����,讓生產更合理化、更高效�����。

“我認為����,這將為管理層提供應對的依據。員工使用操作情況�����,在庫存管理中全部一目了然�����,實現數字化控制����。”汪總表示�,整套可視化系統都是塑之源自主可控,擁有獨立的云終端和服務器。“已經不是局限于遠程控制,基于智能協同云平臺與業務場景深度融合����,精益管理�,把制造業特點與移動化結合�����。在保持制造業完整產業鏈競爭力的同時,實現更加輕盈敏捷、高效協作、智能制造的模式�����。”

未來2~3年���,塑之源將注重企業內部發展。首先,深度參與產業鏈���,進行有效的擴大,從而解決上下游一些卡脖子問題。其次,產品多元化發展��,除了管道領域的各類生產線之外�,塑之源已涉足板材和片材的生產線。今年以來,板片材生產銷售占比達到1/3��,并不斷的拓展應用領域����,面向板、片、膜等重點行業�����。